Гидрогазификация угля, объединенная с конверсией метана

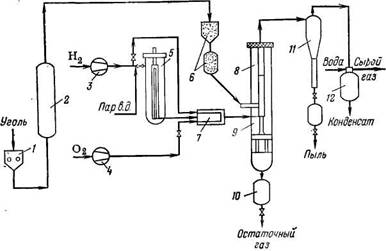

Гидрогазификация угля, объединенная с конверсией метана на основе тепла атомного реактора, принципиально не отличается от обычных процессов. Для выяснения специфических вопросов, возникающих при указанном объединении, фирма Rheinische Braunkohlenwerke построила опытную установку, показанную на рис. 119 [14]. Она работает при 10 МПа и имеет производительность 100 кг С в час. Реактор в виде трубы имеет диаметр 200 мм и высоту 8 м. В него с помощью шлюзов и дозирующей системы непрерывно вводят подсушенный бурый уголь или измельченный (а в случае необходимости и предварительно подготовленный) каменный уголь.

Газификацию осуществляют в псевдоожиженном слое водородом или смесью водорода, водяного пара и оксида углерода, нагретых до 800 °С в электроподогревателе. За счет частичного сжигания водорода с кислородом в топке, расположенной перед газогенератором, возможно дальнейшее повышение температуры газификации. Сырой газ очищают в циклоне от пыли и промывают для охлаждения и отделения диоксида углерода и сероводорода.

На этой установке исследуют влияние важнейших параметров процесса (давление, температура, время пребывания газа и твердых веществ, размер частичек и степень осушки исходного угля) на производительность по газу. Кроме того, испытывают различную аппаратуру и оценивают свойства остаточного кокса. На основании эксплуатации этого опытного производства станет возможным позже построить и ввести в эксплуатацию пилотную установку производительностью 1—2 т С в час.

Рис. 119. Схема полупромышленной опытной установки дли гидрогазификации бурого и каменного угля (производительность 100 кг С в час): 1 — мельница; 2—сушилка; 3, 4—компрессоры; 5. 7—подогреватели Н2; 6, 10—шлюзы; 8 — реактор; 9 — зона охлаждения кокса; 11 — циклон; 12— холодильник сырого газа.