Разработка трубчатой печи, обогреваемой гелием

Обычная автотермическая газификация угля водяным паром, как и конверсия метана водяным паром, полностью освоены в технике и применяются на большом числе промышленных установок. Метан в смеси с водяным паром вводят в трубчатый реактор, заполненный катализатором. Там протекает превращение метана в сырой газ, содержащий главным образом водород и оксид углерода; имеются также диоксид углерода и неразложенный метан.

Конверсия метана — эндотермическая реакция, поэтому в реакционный аппарат нужно подводить соответствующее количество тепла. Обычно трубы для конверсии нагревают за счет сжигания природного газа или легкокипящих углеводородов. Теплопередача осуществляется в первую очередь за счет излучения горячего факела. Конверсию метана проводят, как правило, при давлении до 2,5 МПа, а топка работает при атмосферном давлении, так что стенки трубы должны воспринимать все рабочее давление при температуре выше 950 °С.

При использовании тепла, производимого в атомном реакторе, для конверсии метана существенно изменяют условия теплопередачи: трубы обогревают горячим гелием при 4 МПа; теплопередача осуществляется главным образом через стенку. Проектируется подавать смесь метана и водяного пара при 4 МПа в противотоке к гелию.

Для изучения совместного влияния нового способа теплопередачи и кинетики конверсии метана при исследовательской атомной установке фирмы Julich была сооружена опытная установка, основным аппаратом которой является труба, обогреваемая гелием.

Установка находится в эксплуатации с 1972 г. Основная характеристика установки (рис. 117) такая:

Длина трубы, м | 10-15 |

Наружный диаметр трубы, см | 13—20 |

Давление гелия, МПа | 1—5 |

Температура гелия, С | 1000 |

Расход гелия, кг/с | <0,4 |

Давление, МПа | 2-3,5 |

Температура, °С |

|

газ на конверсию | <870 |

жидкий остаток после конверсии | 450-550 |

Расход |

|

метан, м3/ч | 200 |

водяной пар, кг/ч | 500 |

С помощью нагревателя доводят гелий до 1000 °С. При этой температуре он поступает в кольцевой зазор реакционной трубы для конверсии метана и передает стенке трубы необходимое тепло. При этом гелий охлаждается до 800 °С. Затем он проходит рекуператор и холодильник и подается газодувкой (после подогрева в рекуперативном теплообменнике) снова в электронагреватель. Смесь метана и водяного пара подогревают до 450—500 °С и подают в реактор. Образующуюся там смесь охлаждают в холодильнике (хладоагент — реакционный газ, который после измерения его количества и определения состава сжигают) [42, 43].

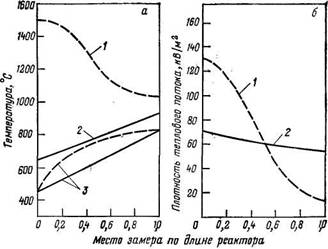

На рис. 118 представлены результаты, характеризующие изменение температуры и плотности теплового потока по длине трубы, причем обогрев гелием (в противотоке) сравнивают с обычным обогревом горелками. Видно, что при подводе тепла с помощью гелия обеспечивается намного более равномерная тепловая нагрузка на трубу. Другие характеристики — диффузия водорода, изменение соотношения метан : водяной пар, выбор катализатора — в настоящее время еще исследуются. Опытные установки, в том числе установка с пучком из 30 труб, обогреваемых гелием, должны были вступить в действие в 1978 г.

На основании результатов обычных производств и опытных исследований на установке с трубчатым реактором в работах [44, 28] обсуждаются различные предложения по

Рис. 117. Опытная установка с трубчатым реактором для конверсии метана (EVA) при исследовательской атомной установке фирмы Julich:

1 — трубчатый реактор; 2— электронагреватель: 3 — рекуператор; 4 — холодильник; 5—газодувка; 6—подогреватель смеси СН4 + Н2О; 7— газовый холодильник.

Рис. 118. Сравнение конверсии метана в трубчатом реакторе, обогреваемом гелием (сплошная линия), с обычной конверсией метана (пунктир): а—изменение температуры (1—дымовой газ; 2—гелий; 3— технологический газ); б —изменение плотности теплового потока (1 — обогрев гелием; 2 —обогрев горелками).

конструктивному оформлению атомной установки для конверсии метана. Считают, что пучок реакционных труб должен иметь общий диаметр З м и длину зоны, заполненной катализатором, 10 м. Отдельные трубы подвешиваются к охлаждаемой несущей конструкции; трубы могут быть расширены книзу. Комбинирование этого аппарата с атомным реактором тепловой мощностью 3000 МВт позволяет обеспечить работоспособность 8 таких секций, находящихся в отдельных отсеках бункера из предварительно напряженного железобетона. Исходный газ подводят по бронированной трубе в бункер. Из этой трубы газ поступает по многим трубам в трубчатые реакторы конверсии сверху, проходит вниз через слой катализатора и возвращается по трубе, проложенной винтообразно снизу вверх через весь слой катализатора.

При выборе материалов для трубчатого реактора конверсии, естественно, следует обратиться к опыту эксплуатации обычных установок. При обычном нагревании литые изделия без осложнений работают до 10 лет. На установке с передачей тепла из атомного реактора (максимальная температура гелия 950°С) в принципе не может быть местных перегревов, которые часто бывают в обычных печах. В проводимых исследованиях следует выяснить влияние примесей, попадающих в гелий из реактора, на поведение материалов и проникание водорода через стенку реакционной трубы. Соответствующие эксперименты проводятся на установке фирмы Jtilich и др.