Технические возможности газогенератора при его промышленном использовании

Конструкция газогенератора предопределяется необходимостью расположить вокруг одного высокотемпературного реактора (в 3000 МВт) несколько газогенераторов производительностью по 40—50 т угля в час. На основании теплового баланса было оценено, что газогенератор должен иметь поверхность теплообмена 4000 м2.

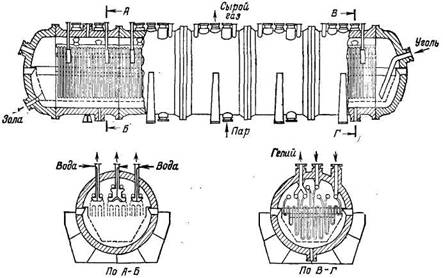

Рис. 113. Промышленный аллотермический газогенератор для газификации угля водяным паром.

Общая длина аппарата, рассчитанного на высокое давление, превышает 30 м (без концевых фланцев), диаметр равен 7,2 м. Газогенератор состоит из пяти секций, соединенных сварными фланцами, и имеет рубашку из жаростойкого материала, используемого для изготовления паровых котлов. Внутри аппарата находится футерованная ванна, снизу в псевдоожиженный слой подают водяной пар. Сверху вниз через ванну, ограничивающую объем псевдоожи-женного слоя, проходят трубки теплообменника, по которым подают газообразный теплоноситель.

Уголь (в случае необходимости его подвергают предварительному полукоксованию) подают в концевую часть газогенератора. В нем он движется через псевдоожиженный слой к противоположному концу аппарата. В этом направлении твердый продукт обогащается золой, которую можно удалять через отверстие на левом конце ванны. Техническую осуществимость конструкции изучала фирма Mannesmann в 1973 г. Результаты показали, что создание такого газогенератора возможно с уже имеющимися в настоящее время материалами.

Основные данные аппаратов таковы:

Газогенератор |

|

диаметр, м | 7,2 |

длина, м | 33,6 |

реакционный объем, м3 | 373 |

Погружной теплообменник |

|

размер труб, мм | 38х10 |

поверхность, м2 | 4000 |

объем, м3 | 55 |

эффективный объем псевдоожиженного слоя, м3 | 318 |

Указанные размеры аппарата являются определяющими для его производительности. Работы над проектом продолжаются; их цель — расчеты, позволяющие обеспечить надежность эксплуатации трубчатого теплообменника. В дальнейшем планируются модельные опыты для изучения длительной эксплуатации псевдоожиженного слоя, обогреваемого изнутри.