Сжигание аммиака и производство серной кислоты

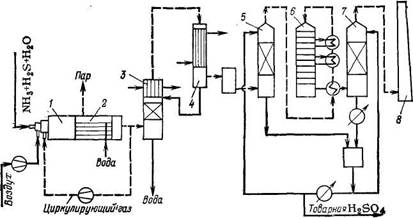

Газы, содержащие аммиак и сероводород, при 65— 80 °С подают в печь и там сжигают в окислительном пламени. При этом протекают нежелательные реакции образования серного ангидрида и оксида азота. Газообразные продукты сгорания охлаждают в котле-утилизаторе до 300—350 С, а образующийся там водяной пар используют в качестве технологического пара. Технологическая схема сжигания аммиака и получения 96%-ной серной кислоты показана на рис. 34.

В последовательно включенном холодильнике дымовые газы охлаждают до 25—30 °С. Затем их отфильтровывают от капелек воды и тумана и высушивают 96%-ной серной кислотой. Через теплообменники (на схеме не показаны) высушенные дымовые газы поступают в контактную башню, в которой до 98% SО2 превращается в SО3. В последовательно включенном адсорбере происходит охлаждение и улавливание серного ангидрида. Отходящие из адсорбера газы через фильтры направляют в дымовую трубу и выводят в атмосферу при ≈ 50°С. Отработанную серную кислоту охлаждают и используют частично для абсорбции, а частично для сушки; избыток ее отводят как товарный продукт.

Ниже даны технологические параметры установок [50] для очистки коксового газа производительностью 120 тыс. м3 газа в час и для получения серной кислоты (до 70 т/сут):

Циркуляционная отмывка коксового газа от H2S и NH3 | |

| 119528 |

| 21,8 |

Содержание H2S в коксовом газе, г/м3 |

|

в прямом ........................................................... | 7,5 |

после отмывки................................................... | 0,99 |

Степень отмывки газа от H2S, % | 86,8 |

Потери давления при отмывке H2S, мм вод. ст. (Па) | 59,8 (587) |

Содержание NH3 в коксовом газе, г/м3 в прямом | 5,6 |

после отмывки | 0,0108 |

Расход |

|

свежен воды (мягкой), м3/ч | 40,0 |

циркулирующей холодной воды, м3/ч | 171 |

электроэнергии (включая производство H2SO4), кВт • ч | 259 |

Производство серной кислоты | |

Выработка H2SO4, т/сут | 64 9 |

Концентрация H2SO4, % | 96,2 |

Степень превращения, % |

|

| 98,9 |

H2S + S в H2SO4 | 94,9 |

Содержание |

|

N2O3в H2SO4, % (масс.) * | < 0,01 |

SO2в H2SO4, % (масс.)....................................... | 0 04 |

SO2 в отходящих газах, мг/м3 | 2,20 |

SO3 в отходящих газах, мг/м3 | 173 |

NO2в дымовых газах, % | 0,007 |

Выброс в атмосферу, кг/ч |

|

SO2 | 34,3 |

SO3 | 2,6 |

NO2 | 0,4 |

Выработка пара в котле-утилизаторе, т/ч | 6,8 |

* После добавки гидразина (3 л/ч).

После того как содержание смолы и сероводорода в коксовом газе снизится до 1,5 г/м3 и газ очистится от аммиака, часть газового потока отводят для сжигания в печах. Из этой части выделяют почти весь бензол (газ в скрубберах промывают фракцией 220—300 °С каменноугольной смолы, т. е. поглотительным маслом). Прямой газ в зависимости от типа угля содержит 20—40

Рис. 34. Сжигание аммиака и производство 96%-ной серной кислоты:

1- печь; 2—котел-утилизатор; 3 — холодильник для газа; 4—фильтр для газа; 5—осушитель газа; 6—контактная башня; 7—абсорбер; 8 — дымовая труба.

сырого бензола в 1 м3 (см. табл. 9). Состав бензола зависит от выбранных условий коксования (см. табл. 8). При промывке поглотительное масло связывает не только бензол, но и нафталин, не полностью выделившийся во время предыдущего охлаждения. Поглотительное масло, насыщенное бензолом и нафталином, подают на установку получения сырого бензола. В процессе дистилляции поглотительное масло регенерируется и снова вводится в цикл промывки.

Если избыточный газ отводят под высоким давлением (как магистральный газ) или осуществляют его разложение под высоким давлением (с целью получения водорода), поглощение бензола рекомендуется проводить при том же давлении. Это дает следующие преимущества: более полное поглощение бензола; более высокую степень выделения нафталина и органических сернистых соединений; возможность осушки коксового газа; меньший расход поглотительного масла; меньшие энергетические затраты и капиталовложения. Абсорбции бензола благоприятствуют также низкие температуры.