Технология коксования. Горизонтальная камерная печь

Эта печь благодаря небольшим затратам на обслуживание, долговечности и высокой производительности является самой современной и экономичной коксовой печью. В соответствии с современным уровнем техники, коксовую печь строят как комбинированную, регенеративную печь, которую по выбору можно обогревать собственным высококалорийным газом или посторонним низкокалорийным газом, например генераторным или доменным. Большое число печей (до 80) объединяют в коксовую батарею.

Верхняя часть батареи объединяет печные камеры с обогреваемыми простенками, предназначенными для косвенной передачи тепла исходному углю, и своды печей со стояками для удаления газа: Камеры коксования в направлении выдачи «коксового пирога» (т. е. от машинной стороны к коксовой) слегка расширены на конус. Для сооружения печных камер и простенков в последнее время при строительстве высокопроизводительных печей применяют динасовый кирпич. Нижняя часть батареи включает Устройства для подачи газа и воздуха в отопительные каналы, Расположенные в обогреваемых простенках, и регенераторы, расположенные под камерами по их оси; в нижней части имеются также устройства для отвода дымовых газов из каналов.

При обогреве печей собственным высококалорийным газом в регенераторах, нагреваемых отходящими газами, предварительно подогревают только воздух, так как в случае подогрева газа

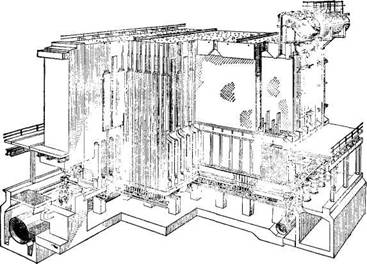

Рис. 29. Коксовая печь в разрезе.

существует опасность выделения углерода за счет разложения газообразных углеводородов С2—С3. При обогреве печей посторонним низкокалорийным газом в регенераторах предварительно нагревают не только воздух, но и сам низкокалорийный газ.

Высота камеры коксования составляет, как правило, от 4 до 7 м; средняя ширина камеры 400—500 мм; длина между анкерными штангами 11,5—17 м. На рис. 29 показана коксовая печь в разрезе в разных плоскостях. Эту печь следует рассматривать только в качестве примера многочисленных систем коксовых печей, которые по существующим техническим стандартам можно считать равноценными изображенной.

Решающим условием при конструктивном оформлении коксовой батареи является равномерное обогревание всех стенок печной камеры — от основания печи до ее вершины, чтобы можно было провести коксование в наиболее короткий срок при минимальном расходе тепла.

Для повышения экономичности коксового производства перешли к коксовым печам большей производительности. В основу сравнения печей по выработке кокса положена удельная производительность печи Lyд [в кг/(м3-ч)]. Это — выработка кокса на 1 м3 объема камеры за час. Различные технические усовершенствования позволили в последние годы значительно повысить удельную производительность печи (рис. 30).

Производительность коксовой печи по вырабатываемому коксу (в кг/ч) определяется, в частности, периодом коксования. Период коксования зависит от температуры дымовых газов или от количества подводимого тепла, которое при данной поверхности теплообмена определяется теплопередачей и разностью температур между обогревающей стенкой загрузочной камеры и дымовыми газами. Обычная температура дымовых газов для печей указанных размеров составляет 1250—1400°С. Уменьшение ширины камеры ведет к сокращению периода коксования, однако, чтобы обеспечить необходимую для металлургии кусковатость и прочность кокса, оказалось целесообразным сохранить камеры со средней шириной ≈ 450 мм.

Теплопередача может быть улучшена за счет уменьшения толщины обогреваемого простенка. В настоящее время фирма Steinkohlenbergbauverein в опытном масштабе применяет печи с толщиной кладки 70 мм. Путем использования огнеупорных материалов с более высокой теплопроводностью можно повысить производительность печи; наряду с динасовыми испытываются магнезитовые и корундовые кирпичи.

Производительность коксовых печей и их экономичность в значительной степени определяются размером камеры коксования или соответственно ее полезным объемом. Так, в самое последнее время построены коксовые батареи с высотой камеры 7 мм, длиной 17 м и средней шириной 450 мм при полезном объеме «46 м3. В настоящее время самая большая в мире коксовая печь имеет высоту камеры 7,65 м, длину ≈ 17 м, ширину 435 мм и полезный объем ≈ 52 м3. На рис. 31 графически представлена зависимость увеличения полезного объема коксовых печей от высоты и длины камеры печи при постоянной ширине.

Еще одна возможность повысить производительность коксовых печей заключается в том, чтобы использовать для коксования заранее подогретый уголь. Различные процессы подогревания и загрузки угля отрабатываются в промышленном масштабе [40]. За счет одновременного повышения плотности загрузки и сокращения периода коксования при той же температуре, что и для

Рис. 30. Увеличение удельной производительности коксовой печи.

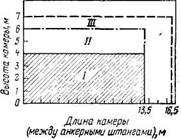

Рис 31. Зависимость увеличения полезного объема коксовой печи от высоты и длины камеры:

I - полезный объем 21,26 мЗ (100%) при ширине камеры 450 мм; II — полезный объем 32,12 м3 (151 %); III -полезный объем 46,28 мЗ (218%).

влажного исходного угля, можно увеличить производительность печи более чем на 30%. Все эти мероприятия позволяют в будущем увеличить удельную производительность новых установок с горизонтальными камерами, как это представлено на рис. 30.