Процессы при коксовании каменных углей

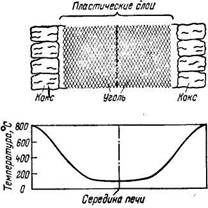

Шихта с 10% влаги после загрузки в обогреваемую с обеих сторон печную камеру (температура стенок 1000—1300 °С) нагревается позонно от стенок камеры к ее середине, проходя ступени сушки, размягчения и превращения в высокотемпературный кокс. На Рис. 28 показано состояние кокса приблизительно к пятому часу с начала процесса. К этому времени на стенках печи уже образовался кокс, имеющий температуру 800 °С. Пластические слои толщиной 15—30 мм (их температура 350—500°С) удалены от стенок

Рис. 28. Схема процессов при коксовании угля в печи.

камеры приблизительно на 70 мм. Большая часть камеры заполнена неизменившимся углем, причем в середине камеры еще не завершено даже испарение влаги из угля.

Процесс коксования можно разделить на три температурных зоны [37, 38].

Зона предварительного газовы деления (100— 350°С). Сначала из слоя, соприкасающегося со стенками камеры, испаряется влага; образующиеся водяные пары уходят в подсводовое пространство печи. После испарения воды при температуре выше 100 °С протекает предварительное газовыделение. Удаляются растворенные в угле газы, содержащие преимущественно метан и азот, а также диоксид углерода и кислород. Затем с повышением температуры начинается разложение угольного вещества. Выше 250 °С начинается испарение легкокипящих насыщенных и ненасыщенных углеводородов.

Все превращения в зоне предварительного газовыделения заканчиваются при ≈ 350°С. Слой углей, прилегающий к стенкам камеры, начинает размягчаться и переходит в пластическое состояние.

Зона основного газовыделения (350—500 °С). В этом интервале в пластическом слое протекают важные процессы коксообразования и выделения летучих. При этих условиях в основном формируются качество готового кокса и состав продуктов коксования. Выше 350°С на стенках камеры образуется пластический слой толщиной 15—30 мм; по мере коксования угля он медленно смещается от стенок к центру камеры. Эта масса представляет собой смесь твердых и жидких продуктов, которые подвергаются химическим и физическим превращениям с выделением газа и углеводородов.

В этом же интервале (350—500 °С) в зоне основного газовыделения начинаются процессы собственно термического разложения. При этом образуется большое число углеводородов, которые частично крекируются и подвергаются другим превращениям. Чем дальше пластический слой удален от стенок камеры, тем меньше скорость его нагревания. При объединении пластических слоев с обеих стенок камеры скорость коксования снова возрастает и усиливается выделение летучих.

В период завершения основных процессов коксования (выше 450°С) пластичная масса затвердевает на стенках печи, обращенных к пластическим слоям. Образуется полукокс, который постепенно переходит в кокс, давая усадку. Эта усадка препятствует вспучиванию пластичной массы и созданию так называемого давления вспучивания, вызванного разложением веществ в пластичной массе. Если выход летучих из исходного угля низкий, образующиеся газы могли бы разрушить стенки пор из-за очень высокого давления, которое при вспучивании пластичной массы передается по слою вплоть до стенок печи. Но вследствие высокой вязкости пластичной массы таких углей стенки пор не разрушаются и при коксообразовании поры сохраняют свой размер. Усадки не происходит, так что давление на стенки камеры сохраняется и «коксовый пирог» при выталкивании из нее не отделяется от стенок или отделяется с трудом.

Газы, образующиеся в пластическом слое, удаляются из него при минимальном сопротивлении, в основном благодаря трещинам, образующимся при усадке кокса у стенок камеры; по этим трещинам газы поднимаются в подсводовое пространство печи. Этот газовый поток (внешний газ) подвергается значительному термическому воздействию, а небольшая часть газов (внутренний газ) попадает вместе с парами воды в подсводовое пространство печи через срединные зоны еще не прореагировавшего угля. В то время как внешний газ уже подвергся глубоким превращениям на поверхности кокса и на горячих стенках камеры, внутренний газ только нагрелся немного выше 100 °С. Он разлагается лишь в подсводовом пространстве в результате соприкосновения с горячими стенками и внешним газом. Соотношение внешнего и внутреннего газов зависит от проницаемости пластического слоя. В среднем содержание внешнего газа составляет ≈ 90%, а внутреннего газа ≈ 10% [39].

Внутренний газ содержит много метана и других насыщенных углеводородов и мало водорода, а внешний газ благодаря термическим условиям своего образования содержит мало углеводородов, но много водорода. Состав внутреннего и внешнего газа приведен ниже (% об.):

Компоненты | Внутренний газ | Внешний газ |

H2 | 20,0 | 60,0 |

СН4 | 53,0 | 27,0 |

С2Нб | 10,0 | 1,0 |

С2H4 | 2,0 | 2,5 |

С3Н8 | 3,0 | 0,2 |

С3Н6 | 3,0 | 0,3 |

СО | 2,0 | 5,0 |

СО2 | 5,0 | 2,0 |

N2 | 2,0 | 2,0 |

Зона последующего газовыделения (выше 450°С) охватывает область от затвердевания пластичной массы в полукокс до получения высокотемпературного кокса. Основные процессы в этой зоне — выделение водорода, еще связанного в полукоксе, и взаимодействие воды с коксом.

Стенки ячеек или пор, уже образовавшихся в полукоксе, при 500—800 °С упрочняются за счет крекинга тяжелых смол и отложения углерода. Это — смоляной кокс. Кроме того, в результате разложения газов, образовавшихся в период пластического состояния, на горячем коксе выделяется твердый углерод. Он оседает главным образом в трещинах, по которым выделяется газ. Дальнейшее нагревание кокса опять приводит к его усадке. При этом в «коксовом пироге» создаются напряжения, приводящие к дальнейшему образованию трещин. В результате кокс отделяется от стенок камеры и этим обеспечивается нормальная выдача «коксового пирога».

Приблизительно после первой половины коксования оба пластических слоя соединяются в центре печи, и образуется так называемый коксовый, или смоляной шов. По этому шву «коксовый пирог» при выдаче из печной камеры разделяется на две примерно равные части.