Влияние типа угля на процесс коксования

В процессах полукоксования и коксования, протекающих как с высокой, так и с низкой скоростью нагревания, решающее значение на качество и количество получаемых продуктов оказывает тип используемого угля.

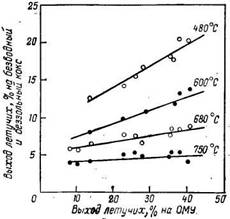

В условиях скоростного нагревания с увеличением выхода летучих веществ закономерно снижается выход твердого остатка (рис. 16). Для различных углей эта зависимость линейно меняется с выходом летучих. Для сравнения приводятся результаты полукоксования по Фишеру (медленное нагревание) и выход коксового остатка, образующегося в тигле при определении выхода летучих веществ. При полукоксовании по Фишеру независимо от типа угля выход кокса на 8% больше. При низкотемпературном полукоксовании выход летучих из исходных углей сильно влияет на выход летучих из образующегося кокса (рис. 17); с повышением температуры это влияние исчезает.

При высокой скорости нагревания и для углей с большим выходом летучих внутри зерен развивается такое высо-

Рис. 17. Зависимость выхода летучих из кокса (расчет на ОМК) от выхода летучих из угля при времени выдерживания 5 мин и разной температуре.

![]()

Рис. 18. Увеличенные микрофотографии полукоксов, полученных полукоксованием углей различной степени углефикации в псевдоожиженном слое:

а—из антрацита с выходом летучих 8,4 % (на ОМУ); б —из тощего угля с выходом летучих 13,8 %; в —из жирного угля с выходом летучих 21,2 %; г—из газопламенного угля с выходом летучих 38,2%.

кое давление газа, что неизбежно происходит их растрескивание [12], возникает пористая структура кокса (рис. 18). Если у антрацитов еще образуются зерна с малым количеством пор и имеющие грани, то уже у тощих углей наблюдается вспучивание. В случае жирных и газопламенных углей больших различий незаметно: у тех и у других образуются сильно вспученные зерна кокса с тонкостенными ячейками и большими пустотами [6].

В зависимости от типа исходного угля образующиеся коксы весьма различаются также по прочности при дроблении; наименьшую прочность имеет кокс из хорошо размягчающегося жирного угля [6]:

Исходный уголь | Выход летучих, % на ОМУ | Прочность кокса* при дроблении, кгс-м/кг |

Антрацит | 9,7 | 397 |

Тощий уголь | 13,7 | 388 |

Кузнечный голь | 17,5 | 183 |

Газопламенный уголь | 37,7 | 176 |

Жирный уголь | 20,8 | 103 |

* Температура полукоксовании 800 С.

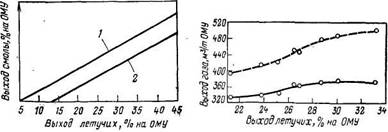

Выход смолы при скоростном полукоксовании пропорционален выходу летучих из исходного угля (рис. 19). Эта зависимость установлена в основном на каменных углях Рурского и Саарского бассейнов [13], но она распространяется и на бурые угли. Определена также пропорциональная зависимость между выходом смол и летучих при полукоксовании каменных углей в высоком вакууме [14]. Для сравнения на рис. 19 (кривая 2) приведен выход смол при полукоксовании по Фишеру. Сравнение показывает, что независимо от выхода летучих выход смолы в условиях скоростного нагревания на 4—5% выше, чем при медленном нагревании.

Влияние типа угля в условиях низкой скорости нагревания определяли при коксовании [15] восьми различных углей Рурского бассейна с выходом летучих от 21 до 33% (расчет на ОМУ).

Выход прямого газа (рис. 20) при коксовании углей увеличивается только до выхода летучих ≈ 28% и составляет от 335 до 370 м3 на 1 т угля. При дальнейшем увеличении выхода летучих количество газа остается почти постоянным. Если полученные кубические метры пересчитать на газ с условной теплотой сгорания 4300 ккал/м3 (18 060 кДж/м3), окажется, что выход газа из коксовых углей при выходе летучих >28% также увеличивается вследствие значительного повышения его теплоты сгорания.

Рис 19. Изменение выхода смолы в зависимости от выхода летучих из угля при различных процессах полукоксования: 1- быстрое полукоксование; 2 —полукоксование по Фишеру.

Рис. 20. Изменение выхода прямого газа при коксовании в зависимости от вывода летучих из угля.

пунктирная кривая относится к газу, пересчитанному на условную теплоту сгорания 4300ккал/мЗ (18060 кдж/мЗ

Рис. 21. Изменение состава газа в зависимости от выхода

летучих из угля.

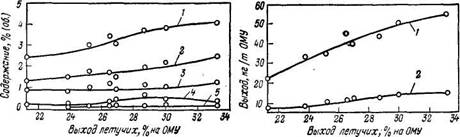

Из рис. 21 следует, что при равных условиях коксования состав газа заметно зависит от типа исходного угля. Исследования ряда образцов показали, что содержание водорода в прямом газе уменьшается с увеличением выхода летучих примерно на 6% (об.), в то время как содержание метана повышается почти на такую же величину.

Выход углеводородов С2— С3 увеличивается незначительно. Повышение содержания СО в прямом газе объясняется более высоким содержанием кислорода в угле. Чтобы показать зависимость соотношения компонентов С2+С3, которые считают тяжелыми углеводородами, от выхода летучих из угля, на рис. 22 приведен состав этих тяжелых углеводородов. Доля этилена с ростом содержания летучих увеличивается с ≈ 1,3 до 2,4% (об.). В случае этана также наблюдается незначительное повышение его выхода, в то время как содержание пропилена проходит через максимум при выходе летучих 28—30%.

Из рис. 23 видно, что выход сырого бензола увеличивается с 8 до 15,5 кг на 1 т ОМУ, т. е. почти вдвое. У углей с выходом летучих >28% выход сырого бензола увеличивается только в небольшой степени вследствие одновременного (но незначительного) повышения газообразования, которое имеется для углей такого типа. Напротив, выход смолы на всем интервале по выходу лету-

Рис. 22. Изменение состава углеводородов С2—С3 в зависимости от выхода летучих из угля:

1—сумма углеводородов С2 + С3; 2—этан; 3—этилен; 4—пропилеи; 5—пропан.

Рис. 23. Изменение выхода смолы (1) и сырого бензола (2) при коксовании каменного угля в зависимости от выхода летучих из угля.

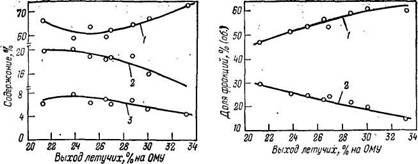

Рис. 24. Изменение состава сырого бензола в зависимости от выхода летучих из угля:

/—бензол; 2—толуол; 3—ксилолы.

Рис. 25. Зависимость выхода фракций каменноугольной смолы от выхода летучих из угля: 1—пек; 2—антраценовое масло.

чих возрастает с 22 до 54 кг на 1 т ОМУ. Это соответствует увеличению выхода смолы примерно на 140%. Содержание бензола (рис. 24) проходит через минимум в области выхода летучих 23—26%, в то время как содержание толуола и ксилолов снижается по всему этому диапазону. Из всех фракций смолы только в отношении антраценового масла и пека обнаруживается зависимость их выхода от выхода летучих из угля (рис. 25).

При более жестких условиях в подсводовом пространстве и при использовании углей с большим выходом летучих в каменноугольной смоле повышается содержание пека и уменьшается содержание антраценового масла. В составе сырой смолы особых закономерностей не обнаруживается.

Ниже представлены данные анализа смол, полученных полукоксованием различных бурых углей в печах Lurgi с внутренним обогревом газовым теплоносителем [16]:

Показатели | Средне-немецкий бурый уголь | Верхне-баварский битуминозный уголь | Северобо-гемскнй твердый бурый уголь |

ρ20 | 0,954 | 1,041 | 1,056 |

Содержание веществ, растворимых в бензине, % | 13,3 | 21,3 | 31,7 |

Температура застывания, С | 39,0 | 26,5 | 32,0 |

Дистилляция в стеклянной реторте, % |

|

|

|

сырое масло | 17,4 | 27,6 | 20,0 |

парафиновая масса | 75,0 | 59,5 | 63,2 |

кокс | 4,6 | 9,0 | 11,1 |

газ и потери | 3,0 | 3,9 | 5,3 |

Содержание в смоле, % |

|

|

|

парафины | 17,6 | 4,3 | 3,6 |

креозот | 11,6 | 30,1 | 30,5 |