Порошковые катализаторы

Катализаторы для синтеза в потоке должны иметь значительно более высокую прочность, чем при синтезе в стационарном слое, чтобы при непрерывной циркуляции в реакторе истирание катализатора было бы незначительным. В данном случае не требуется особенно высокой активности катализатора, так как синтез ведут при относительно высокой температуре (чтобы получать меньше продукта, кипящего выше, чем автомобильный бензин). Этим требованиям удовлетворяют железные плавленые катализаторы, промотированные щелочами. Такие катализаторы находят применение и для синтеза аммиака; их уже использовали в процессе Hydrocol с псевдоожиженным слоем.

Получение, восстановление и эксплуатация катализаторов. Исходным материалом для плавленых железных катализаторов служит природная руда, а также окалина проката, которая в настоящее время из-за однородного состава является предпочтительным сырьем. Оксид железа расплавляют в электродуговой печи; при этом образуется (как более стабильная фаза) магнетит Fe3O4. К расплаву добавляют структурные и химические промоторы, которые гомогенно распределяются в нем. Температура расплава составляет ≈ 1500°С [275]. При его охлаждении образуется болванка, которую во многих ступенях обработки измельчают до желаемого размера частиц (75% < 150 мкм, 25% < 49 мкм) [271].

Катализатор восстанавливают водородом при повышенном давлении в реакторе с псевдоожиженным слоем при ≈ 400°С в течение 48—50 ч, причем магнетит почти полностью переходит в железо (степень восстановления 95%) [271]. В результате восстановления образуется пористая структура катализатора; его удельная поверхность равна 5—10 м2/г.

Из данных о загрузке реактора катализатором (130—140 т) и. его ежедневной производительности по продуктам >С3 (250 т при 77%-ной селективности) рассчитано, что производительность катализатора составляет 1,85 т продуктов >С3 на 1 т катализатора в сутки. Исходя из продолжительности эксплуатации 45 сут удельный расход катализатора на образование 1 т продуктов составляет

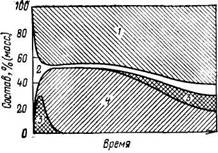

Рис. 143. Изменение состава плавленого железного катализатора во время эксплуатации [75, 273]: 1 — магнетит (Fe3O4); 2—а-железо; 3— FeC; 4—карбид Хэгга (Fe2C); 5—псевдоцементит (Fe3C).

При синтезе в потоке взвешенного порошкообразного катализатора в реактор вводят железный катализатор в восстановленной форме. В условиях эксплуатации он претерпевает различные превращения как в каждом цикле рециркуляции, так и в течение всего периода эксплуатации. В химическом, отношении катализатор в первую очередь подвергается воздействию СО, Н2 и Н2О. Пары воды действуют как окислитель, а при взаимодействии с СО образуются карбиды железа и углерод. Главный компонент катализатора — железо — подвергается в процессе эксплуатации химическим превращениям, как ясно из рис. 143 [75].

В начальный период эксплуатации происходит быстрое частичное окисление катализатора; в результате почти половина железа превращается в магнетит. Одновременно образуется карбид железа, когда почти полностью превращается вторая половина железа. В итоге только небольшая часть железа остается в металлической форме, которую, однако, считают активным в ФТ-синтезе компонентом. Карбидообразование с увеличением продолжительности эксплуатации приводит к фазам, все более богатым углеродом

![]()

причем к концу рабочего периода активность и селективность катализатора снижаются из-за увеличившейся доли FeC и свободного углерода. Изучение карбидных фаз железа в отработанных катализаторах является трудной задачей, для решения которой применяли, в частности, термомагнитные измерения [44, 292, 293].

В каждом цикле катализатор первоначально попадает в восстановительную атмосферу синтез-газа. По мере увеличения степени превращения синтез-газа повышается парциальное давление паров воды, которые оказывают все увеличивающееся окисляющее действие на часть катализатора, содержащую железо. Таким образом, в течение цикла чередуются восстановительные и окислительные реакции железосодержащих фаз.

В катализаторе во время его эксплуатации изменяется и содержание щелочного промотора. Оксиды щелочных металлов расположены преимущественно на поверхности катализатора, поэтому при его истирании в процессе работы они удаляются в излишнем количестве. Кроме того, к снижению активности приводит рекристаллизация катализатора и поглощение им серы.