Реактор для синтеза в потоке взвешенного катализатора

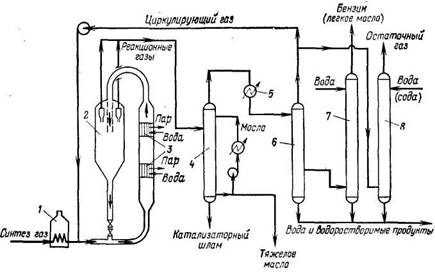

Реактор для синтеза в потоке взвешенного порошкообразного катализатора и схема процесса [271, 275, 276] представлены на рис. 141.

Суммарный синтез-газ состоит из исходного синтез-газа и ре-циркулирующего газа (их соотношение от 1 :2 до 1 :2,5) и содержит водород и оксид углерода в объемном отношении 6: 1. Благодаря такому высокому отношению Н2: СО выделение углерода на катализаторе подавляется даже при относительно высокой температуре— до 350 °С. Содержание СО в суммарном синтез-газе составляет 8—9% (об.), а водорода 40—53% (об.). Содержание СО2 Равно ≈ 4% (об.). Диоксид углерода по мере потребления СО частично также превращается в углеводороды.

Исходный синтез-газ может быть получен разными способами;. Часть его производят газификацией угля под давлением в условиях, обеспечивающих возможно более высокое отношение Н2:СО.

Рис. 141. Схема ФТ-синтеза в потоке взвешенного порошкообразного катализатора:

I—печь; 2—реактор; 3—холодильники; 4—колонна-сепаратор для промывки маслом; 5—конденсатор; 6—разделительная колонна; 7—колонна для промывки получаемого бензнна; 8—колонна для промывки газа.

Частичной конверсией сырого газа, получаемого при газификации; можно еще больше повысить это отношение. Кроме того, обогащенный метаном остаточный газ синтеза можно превращать в исходный синтез-газ, используя внешнюю циркуляцию. В Сасолбурге как раз и подвергали остаточный газ синтеза (процесс вели на железном стационарном катализаторе) такому превращению. Исходный синтез-газ после очень эффективной очистки по способу Rec-tisol содержал незначительное количество серы (0,03 мг S/m3).

Температура суммарного синтез-газа на входе в реактор составляла примерно 160 °С, давление равно 2,2 МПа [131]. В синтез-газ вводили поток катализатора, нагретого до 350 °С. В восходящем потоке газа и катализатора происходит быстрое выравнивание температуры, которая в ходе синтеза повышается.

Частички катализатора и газ быстро транспортируются по подъемной трубе диаметром ≈1 м в реактор, имеющий диаметр ≈ 2м [44]. Там из-за значительно более низкой линейной скорости газового потока повышается концентрация катализатора. Эту загрузку катализатора поддерживают постоянной — по определенному падению давления в нижней части аппарата (последняя величина является контрольной для регулирования потока катализато-ра из стояка через соответствующий вентиль в нижней его части).

В реакционный аппарат вмонтированы два холодильника циркуляцией масла), чтобы отводить часть выделяющегося тепла и не допускать превышения температуры сверх 350 °С. Газ и катализатор движутся прямотоком по трубкам этих холодильников. При циркуляции охлаждающего масла в реакторе вырабатывают ≈15т водяного пара (≈ 1,3 МПа) в час [275]. Катализатор, ФТ-продук-ты и остаточный газ выводят с верха реактора через дугообразную трубу и направляют в колонну-сепаратор для разделения катализатора и газовой фазы. Газ проходит через два последовательных циклона для отделения порошкообразного катализатора. Катализатор заполняет стояк и нижнюю часть сепаратора. Для разрыхления катализатора и обеспечения возврата его на синтез во многие точки стояка подводят синтез-газ.

В реакторе, имеющем высоту около 30 м, находится в циркуляции 130—140 т катализатора, т. е. через поперечное сечение аппарата циркулирует за час ≈ 6000 т катализатора. Количество исходного синтез-газа, . подаваемого , в реактор, составляет 90— 100 тыс. м3/ч.

Равномерность циркуляции катализатора необходима для его надежной и продолжительной эксплуатации. Любые нарушения в движении катализатора и изменения в составе синтез-газа изменяют условия реакции. Если наблюдается повышенное образование высокомолекулярных ФТ-продуктов, начинают забиваться трубки холодильников, если же происходит сильное выделение свободного углерода, снижается активность катализатора.

В Сасолбурге в течение ряда лет изучали и постепенно улучшали режим работы реактора с порошкообразным катализатором, так что в настоящее время достигнута высокая надежность производства. Равномерное, без помех производство имеет, кроме того, большое значение для расположенных за ним установок и потребителей (например, при передаче отопительного газа или при производстве водорода). С некоторого времени синтез в потоке порошкообразного катализатора в Сасолбурге называют процессом Synthol.