Описание способа Rheinpreuβen — Koppers

Способ ФТ-синтеза в жидкой фазе был разработан в 1938—1944 гг. на лабораторной установке с реакторами по 6 л. В промышленности его осуществили в 1953 г. после успешной работы демонстрационной установки с реактором, имеющим объем 10 м3 (производительность по газу 2700 м3/ч, суточная выработка 11,5 т углеводородов). Такой масштабный переход (1:300) удалось провести без существенных трудностей.

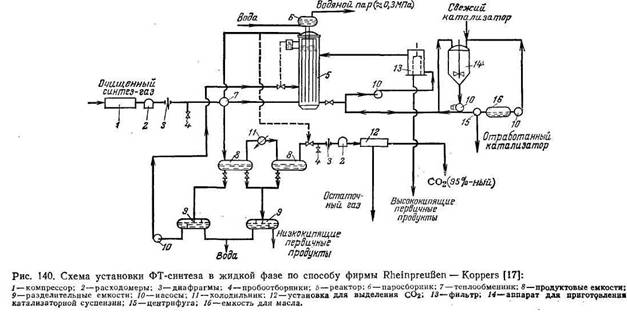

Принципиальная схема установки, которую построили уже в 1944 г., изображена на рис. 140. Барботажный колонный реактор 5 (показан на рис. 139, стр. 336) рассчитан на работу под давлением; Диаметр аппарата в свету ≈1,5 м; реакционный объем 10 м3. Охлаждающие трубки присоединены к паросборнику б, в котором реакционное тепло отводят в виде насыщенного водяного пара при ≈5 МПа.

Температуру в реакторе регулируют, изменяя давление насыщенного водяного пара. Перепад температуры по высоте реактора очень небольшой вследствие принудительного перемешивания катализаторной суспензии и хорошего теплоотвода. Поверхность, требуемая для отвода тепла, выделяющегося на 1000 м3 превращенного синтез-газа в час, не превышает 50 м2. В верхней части реактора расположен регулятор, который постоянно поддерживает уровень заполнения с помощью насоса 10 путем подпитки жидкой среды или отвода суспензии к фильтру 13, работающему под давлением. Заполнение реактора катализаторной суспензией из аппарата 14 или его опорожнение (в центрифугу /5) осуществляют простейшим способом — с помощью насоса. На каждую операцию требуется не более 20 мин.

Синтез-газ, очищенный от серы, под давлением ≈1,2 МПа проходит расходомер 2, а затем нагревается в теплообменнике 7 остаточным газом из реактора. Синтез-газ входит в реактор 5 через простое распределительное устройство и превращается за один проход на 90%. Линейная скорость сжатого газа в рабочих условиях зависит от производственных параметров и составляет 9 — 50 см/с в расчете на свободное сечение реактора. Из остаточного газа, уходящего с верха реактора, путем теплообмена с исходным газом выделяют высококипящие ФТ-продукты и часть испарившейся жидкой среды. Эти продукты собирают в емкости 8. Низкокипящие жидкие ФТ-продукты и образующиеся при синтезе пары воды охлаждают водой в холодильнике 11 до 30°С. Эти продукты после их конденсации также стекают в емкости 8. Первичные продукты синтеза отделяют в емкостях 9 от воды. Из воды, образующейся при синтезе, выделяют кислородсодержащие соединения.

Перед извлечением углеводородов С2—С4 из охлажденного остаточного газа можно удалять диоксид углерода — на установке 12 путем промывки маслом под давлением или адсорбции на активированном угле. Эту операцию рекомендуется проводить в том случае, если остаточный газ возвращают на циркуляцию или подвергают дальнейшей переработке во второй ступени синтеза.

Высококипящие первичные ФТ-продукты (например, твердый парафин) не выносятся с остаточным газом, но, как уже упоминалось, их выделяют из суспензии [180], которая на специальном фильтре 13 под давлением отделяется от катализатора, возвращаемого в реактор. Переработку и разделение полученных углеводородов проводят обычными способами.

Участвующий в синтезе оксидный железный осажденный катализатор тонко измельчают в жидкой среде до частиц 5—50 мкм и подают в аппарат 14. Перед пуском реактор заполняют жидкой средой настолько, чтобы после подогрева и подачи катализатора был обеспечен требуемый уровень заполнения. После подачи синтез-газа (преимущественный состав 1,5СО + Н2) начинается формирование катализатора, которое заканчивается за несколько часов. После начала синтеза отключают обогрев реактора и регулируют температуру, отбирая водяной пар из паросборника 6 таким образом, чтобы степень превращения исходного синтез-газа не превышала 90%.

В качестве жидкой среды больше всего подходит фракция углеводородов, получаемых синтезом Фишера — Тропша, с достаточно высокой температурой кипения (гач или твердый парафин). Охлаждать эту жидкость за счет подачи углеводородов, способных испаряться, не рекомендуется из-за снижения парциального давления СО и Н2. Зато в реакторе можно превращать поданные жидкие углеводороды с пределами выкипания 260—320°С в твердый парафин [38, 176, 181] или (если применяют более высокую температуру) расщеплять высококипящие продукты синтеза до более низкокипящих [182]. Возможно применение и других бессернистых жидкостей с достаточно высокой температурой кипения (циклоалифатические или ароматические углеводороды с небольшим поверхностным натяжением). Вода может служить жидкой средой, реагентом и непосредственным хладоагентом — при синтезе Кёльбел — Энгельгардта [183] на рутениевом катализаторе.

Для ФТ-синтеза в жидкой фазе в принципе применимы любые катализаторы, пригодные для синтеза Фишера — Тропша при среднем давлении, но следует отдавать предпочтение катализаторам без носителя. Однако синтез в жидкой фазе разрабатывали в основном на железных катализаторах, которые являются самыми лучшими для производства нефтехимического сырья.

На демонстрационной установке применяли железные катализаторы без носителя. Их готовили, растворяя железо в азотной кислоте и осаждая нитрат железа водным раствором аммиака. В качестве промотирующих добавок вводили карбонат калия в количестве до 1 °/о (масс), считая на Fe [184]. Очень важна точная дозировка (±0,05% масс, в расчете на Fe) карбоната калия — донора электронов и структурного промотора. Карбонаты щелочных металлов способствуют образованию олефинов и подавляют образование метана. Эти добавки благоприятствуют образованию длинноцепочечных углеводородов, но также (особенно вместе с медью) и образованию углерода по реакции Будуара. Для регулирования селективности жидкофазного синтеза можно добавлять карбонат калия прямо в суспензию.

Железный катализатор можно регенерировать, окисляя воздухом. После регенерации его активность восстанавливается полностью, а селективность повышается. В условиях промышленной установки до первой регенерации катализатора его производительность в расчете на 1 кг Fe составляла 450 кг ценных жидких и твердых углеводородов. В полупромышленных опытах достигали даже удвоенной производительности. В качестве особенно дешевых катализаторов могут быть использованы железосодержащие остатки от выщелачивания боксита после их промывки и подщелачивания. На подобных катализаторах особенно легко образуются легкокипящие углеводороды: например, при суммарном выходе углеводородов 174 г на 1 м3 смеси СО + Н2 получают 77% соединений С2—С9, которые содержат в среднем 84% олефинов [185].