Установка в газовой фазе на стационарном катализаторе

В 1955 г. в Сасолбурге (Южная Африка) начала работать промышленная установка [130] для синтеза Фишера—Тропша в газовой фазе на стационарном катализаторе, до сих пор являющаяся самой большой в мире (рис. 136). Пять реакторов с загрузкой катализатора по 40 м3 могут ежесуточно вырабатывать 250 т первичного

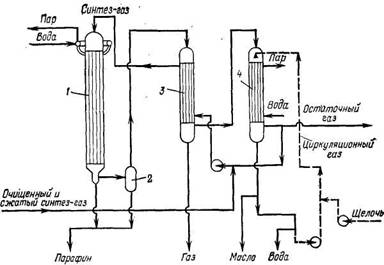

Рис. 136. Схема высокопроизводительного ФТ-синтеза на железном катализаторе:

1 — реактор; 2—мультициклон; 3—теплообменник; 4—конденсатор.

продукта (углеводороды С2 и выше). Синтез-газ, получаемый газификацией угля с высоким содержанием золы и воды в газогенераторах Lurgi под давлением, после очистки в установке Rectisol подают непосредственно на ФТ-синтез в количестве 500— 600 м3 на 1 м3 катализатора в час. Для повышения степени превращения смеси СО+Н2 и для улучшения теплоотвода поддерживают соотношение циркулирующего и исходного газа 2,5:1, причем в одной ступени степень конверсии достигает 65—70%. Соотношение Н2 : СО в исходном газе составляет 1,7: 1. Железный катализатор, о котором уже упоминалось (стр. 320), работает 9— 12 месяцев при постепенно повышающейся температуре (от 225 до 250 С). Превращение синтез-газа в течение всего срока работы остается примерно постоянным.

Первичные продукты синтеза в зависимости от катализатора, условий процесса, состава синтез-газа и способа работы различаются набором углеводородов с разным числом атомов С, содержанием олефинов в отдельных фракциях и количеством образовавшегося метана, а также выходом кислородсодержащих соединений (спирты, карбонильные соединения, карбоновые кислоты). Типичные составы продуктов промышленных синтезов Фишера — Тропша, осуществленных в газовой фазе и стационарном слое, сопоставлены в табл. 33.

Таблица 33. Типичный состав углеводородов, получаемых в промышленных синтезах Фишера — Тропша

Показатели | Синтез на кобальтовом катализаторе | Синтез на железном катализаторе при среднем давлении | Высокопроизводительный синтез ARGE | |

атмосферное давление | среднее давление | |||

Число ступеней | 2 | 3 | 2 | 1 |

Состав продукта (средние |

|

|

|

|

данные) |

|

|

|

|

углеводороды |

|

|

|

|

C1—С2 | Не определяли | 5 | 7 | |

С3—С4 | 8 | 6 | 2 | 5 |

фракции |

|

|

|

|

30—165 °С | 29,5 | 19,5 | 4,1 | 8,5 |

165—230 °С | 14 | 21,5 | 2,4 | 5 |

230-320 °С | 10 | 11 | 8 | 7,6 |

320-460 С | 8 | 17 | 16 | 23 |

> 460 °С | 3 | 10 | 37 | 18 |

кислородсодержащие | — | — | — | 4 |

соединения |

|

|

|

|

Нагрузка, м3 на 1 м3 ката- | 70—100 | 100—110 | 100-110 | 600—700 |

лизатора в час |

|

|

|

|

Степень превращения смеси | 90-95 | 90-95 | 85 | 73 |

со + н2, % |

|

|

|

|

Выход углеводородов | 150—160 | 150—160 | 170 | 140 |

> С2, г на 1 м3 смеси |

|

|

|

|

СО + Н2 |

|

|

|

|

Чтобы не создалось неправильного впечатления при оценке этих данных, следует учитывать, что синтез в газовой фазе на стационарном слое в зависимости от условий процесса характеризуется большой гибкостью, которая особенно проявляется в случае железных катализаторов. Поэтому величины, приведенные в табл. 33, следует рассматривать только как примеры. Способы синтеза Фишера — Тропша, до сих пор осуществленные в промышленности, были рассчитаны на синтез-газ определенного состава и на выработку продуктов, представляющих интерес для реализации. Поэтому приведенные результаты ни в коем случае не ограничивают состав получаемых продуктов, а являются лишь примером оценки возможностей процесса с позиций настоящего времени.