Способ Hydrane

Основы способа (Bureau of Mines) и принципы работы главного аппарата (двухступенчатый газогенератор для гидрогазификации) были опробованы при отдельных испытаниях и на маленькой опытной установке (производительность ≈ 5 кг угля в час). Полученные результаты использованы для разработки пилотной установки [74—76].

Лабораторные опыты подтвердили предположение, что этим способом можно осуществить основную цель американских разработок— производство газа SNG с достаточно высоким выходом метана. Главная реакция такова:

![]()

Так удается получить до 95% метана от его общего выхода. При газификации не используется кислород (за исключением кислорода, содержащегося в угле), а образование оксида углерода, который затем приходилось бы метанировать, подавляется. Еще одно достоинство процесса — возможность использовать тепло записанной экзотермической реакции (протекающей в газогенераторе при существенно более высокой температуре, чем при каталитическом метанировании) полностью для газификации угля, вследствие этого возрастает к. п. д. способа Hydrane по сравнению с другими методами.

Схема способа показана на рис. 86. Уголь измельчают в пыль и подают в первую ступень газогенератора (гидрогазификация угля). Здесь уголь подвергается превращениям в «разбавленной фазе» в прямотоке с газифицирующим агентом, которым является газ, полученный во второй ступени (50% водорода и 50% метана). Для спекающихся углей предварительная обработка не требуется, так как концентрация угольных частичек в первой ступени очень небольшая, и поэтому число столкновений между ними мало. В первой ступени в метан превращается ≈ 20% угля.

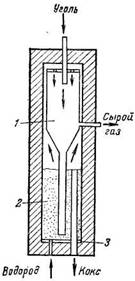

Рис. 87. Двухступенчатый опытный газогенератор для способа Hydrane:

1 — разбавленная фаза; 2- псевдоожиженный слой; 3—распределительное устройство для газа.

Образующийся полукокс не обладает спекающимися свойствами. Его подают во вторую ступень, в которой он в паэвдоожи-женном слое подвергается гидрогазификации. Остаточный кокс из этой ступени используют для производства водорода, нужного для гидрогазификации. На схеме изображено автотермическое производство водородсодержащего газа с использованием водя ного пара и кислорода, как это предусмотрено для установки производительностью 20 т в сутки. Можно, однако, применять и другие методы для производства водорода.

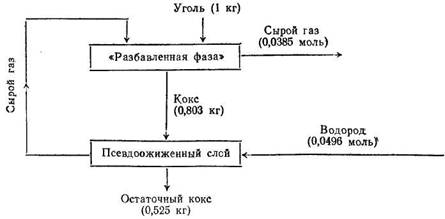

Двухступенчатый газогенератор для способа Hydrane показан: на рис. 87. В верхней зоне в «разбавленной фазе» протекают реакции свежего угля в прямотоке с газифицирующим агентом. Угольные частички из этой зоны свободно падают в нижнюю ступень. Соударения между отдельными частичками, что могло бы привести к агломерации, очень редки. Температуру стенок аппарата, однако, следует поддерживать на уровне ≈800°С, чтобы предотвратить налипание на них угля. Частички, попадающие в нижнюю ступень, полностью утратили способность спекаться. Здесь в псев-доожиженном слое они подвергаются дальнейшей гидрогазификации. Газ из этой ступени вводят в верхнюю ступень. Материальный баланс (в расчете на 1 кг угля) приведен на рис. 88.

Этот способ по сравнению с другими имеет ряд преимуществ: высокий к. п. д., возможность применения любых углей без предварительной обработки, небольшая потребность в водяном паре и кислороде. Кроме того, неразложенный водяной пар из ступени производства газифицирующего агента взаимодействует только с коксом, который «загрязнен» водой существенно меньше, чем уголь после термического разложения; в этом случае значительно

Рис. 88. Материальные потоки при способе Hydrane.

Состав сырого газа из зоны с псевдоожиженным слоем —46% (об.) СH4 и 54% (об.) Н2; состав сырого гaзa из «разбавленной фазы»—73,2% (об.) СН4, 22,9% (об.) Н2 н 3,9% (об.) СО.

упрощается переработка аммиачной воды. Существенным преимуществом способа является также высокая концентрация метана в получаемом газе SNG, поэтому бывает достаточно даже обычного одноступенчатого метанирования.