Способ Bi — Gas

Способ Bi — Gas разработан фирмой Bituminous Coal Research [70, 72, 73]. Изучение всех известных способов газификации угля привело к идее о способе, состоящем из двух ступеней с псевдоожиженным слоем [72], работающих при высоком давлении. Опыты в автоклавах на установке производительностью 45 кг угля в час и модельные эксперименты в потоке позволили получить исходные данные для полупромышленной установки производительностью 5 т/ч. Установка построена в штате Пасадена (США).

До сих пор для разработки процесса использовали только модель второй ступени, обогреваемой снаружи. Вместо газа, образующегося на первой ступени, использовали искусственную смесь требуемого состава. Сообразно с этим приведен ожидаемый состав газа (в % об.):

СО | 29,4 |

| H2 | 32,1 |

со2 | 21,5 |

сн4 | 15,6 |

N2 | 0,6 |

H,S | 0,8 |

Теплота сгорания такого газа составляет QB = 4,1 кДж/м3.

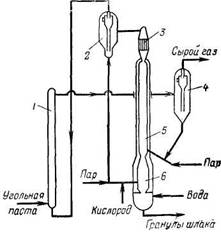

На рис. 84 показана поточная схема способа Bi—Gas. Уголь измельчают до пылевидного состояния (70% фракции < 0,074 мм), замешивают с водой в пасту с 60% твердых частиц и подают насосами на первую ступень газогенератора с рабочим давлением 7—10 МПа. После этого пасту сушат и подогревают циркулирующим горячим сырым газом. Затем поток газа и угля смешивают с водяным паром и вдувают во вторую ступень газогенератора. Там уголь реагирует с горячим газом из первой ступени, образуя метан и водяной газ.

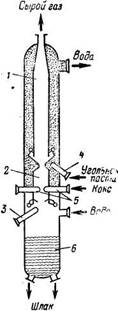

Газогенератор представлен на рис. 85. Обе форсунки, подающие угольную пасту (на рисунке дана одна), расположены друг против друга и имеют наклон 30° к горизонту. Угольный

Рис. 84. Схема способа Bi—Gas:

1—вертикальная сушилка для угля; 2 — бункер для кокса; 3—котел-утилизатор; 4—промежуточный бункер для свежего угля; 5—вторая ступень газификация; 6—первая ступень газификации.

поток получает небольшой импульс, чтобы избежать турбулентности реагентов и рециркуляции

частично прореагировавшей угле-газовой смеси в горячем газе с первой ступени. Иначе образовавшийся метан реагировал бы в горячей зоне с водяным паром, образуя СО и Н2, что нежелательно для основной цели американских разработок — получения

Рис. 85. Газогенератор для способа Bi—Gas:

1 — вторая ступень газификации; 2 — первая ступень газификации; 3—добавочная горелка; 4— форсунка для пасты; 5—основные горелки; 6—ванна для гранулирования шлака.

газа SNG. Скорость частичек угля при входе во вторую ступень составляет 6— 9 м/с. Образующийся кокс покидает вторую ступень со скоростью ≈2 м/с, что соответствует среднему времени пребывания 8—10 с. Температура выходящего сырого газа ≈900°С.

Сырой газ охлаждается за счет распыления в нем воды и освобождается в циклоне от увлеченного кокса. Кокс транспортируют рециркулирующим сырым газом и совместно с водяным паром и кислородом вводят в первую ступень через три горизонтально расположенные горелки (на схеме даны две) и газифицируют при ≈1600°С. Входные отверстия горелок ориентированы несколько в сторону от середины реакционного пространства газогенератора. Благодаря этому возникают завихрения, достаточные для транспортирования тяжелых капель шлака к стенке аппарата, по которой они стекают через выпускное отверстие в ванну для гранулирования шлака. Дополнительная горелка необходима для поддержания шлака в жидком состоянии. Продолжительность газификации кокса в первой ступени ≈ 2 с. Полученный газ через сужение в газогенераторе поступает во вторую ступень.

Сужение в верхней части первой ступени должно препятствовать попаданию увлеченного шлака во вторую ступень. Для этой цели предусмотрен также ввод некоторого количества водяного пара в место сужения. Типичные размеры установки производительностью 5 т угля в час таковы: высота первой ступени 1,8 м, высота второй ступени 8 м, диаметр сужения между ступенями 230 мм, диаметр выходного отверстия для шлака 150 мм, диаметр ступени газификации 460 мм.

Важные достоинства процесса следующие:

- возможность перерабатывать любые угли без предварительной подготовки (за исключением измельчения);

- условия, имеющиеся на второй ступени газификации, препятствуют удалению смолы и масла с газом;

- обе ступени объединены в одном газогенераторе с помощью относительно простой конструкции;

- единственным побочным продуктом (кроме шлака) является сера;

- сырой газ имеет столь высокую концентрацию метана, что для получения газа

SNG требуется относительно небольшая его последующая обработка.