Способ Koppers с циркуляцией газа

Способ Koppers, как и способ Pintsch — Hillebrand, применяется для газификации бурого угля (брикеты), но отличается от последнего существенно большей производительностью. Это явилось следствием не только применения упрочненных брикетов, но и использования измененного метода работы, которому газогенератор Хиллебранда [39] соответствует только в принципе. При выработке 1200 м3 газа (QH = 4609 кДж/м3) на 1 т брикетов производительность составила ≈ 32 000 м3/ч на один агрегат. На рис. 74 показана поточная схема способа Koppers.

Регенераторы, как и доменные воздухонагреватели (кауперы), снабжены шахтной топкой и отделены от газогенератора. Они обогреваются газом с низкой теплотой сгорания, получаемым из коксового остатка (см. далее).

Газогенератор состоит из четырех камер, каждая из которых имеет площадь сечения 4x2 м и высоту 11 м. Буроугольные брикеты поступают сверху, проходят зону подсушки и полукоксования и попадают на установку получения газа. Газ полукоксования после отделения смолы и прохождения газодувок (в которых он дополнительно очищается от смолы) смешивают с технологическим паром и нагревают в газогенераторах еще на 250 °С.

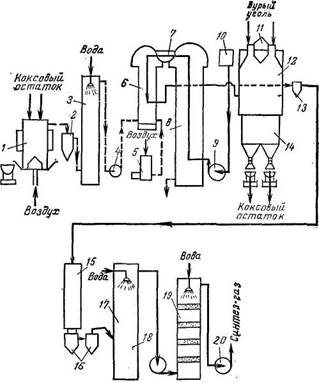

Рис. 74. Схема способа Koppers с циркуляцией газа:

1 — генератор с вращающейся решеткой; 2, 16 — циклоны; 3— скруббер-холодильник; 4—газодувка генераторного газа; 5—металлический рекуператор; 6 — топочная камера; 7 —регенерационная установка; 8 — регенератор; 9 — газодувка циркуляционного газa; 10 — смолоотделитель; 11 — верхний бункер; 12 — газогенератор; 13— маточный фильтр; 14 — зона охлаждения коксового остатка; 15—паровой котел низкого давления; 17 — скруббер холодильник; 18 — дезинтегратор; 19—концевой холодильник; 20 — газодувка для синтез-газа. Сплошная линия —циркуляция газа, пунктир — обогрев регенератора.

При этом достигается расщепление всех высших углеводородов метана. Часть полученного водяного газа отводят и используют как синтез-газ. Но сначала этот газ отдает значительное количество своего тепла для производства пара, а затем очищается. Остальной водяной газ подают в зону полукоксования, а потом выводят на циркуляцию в газогенератор.

Брикеты должны иметь определенные размеры и содержание влаги, чтобы выдерживать термическую обработку в процессе сушки и полукоксования и не разваливаться [39]. Поэтому для осуществления процесса применяли специальные технологические приемы, прежде всего добавляли остаточный синтез-газ, содержащий Метан, перед регенераторами. Благодаря этой добавке облегчается полукоксование в шахте газогенератора. Кроме того, в отдельной камере осуществляли осторожную сушку брикетов инертным газом, циркулирующим по специальному трубопроводу, и благодаря этому потребность в тепле снижалась на ≈ 3771 кДж/м3 (этот способ газификации получил название «переработка с добавлением остаточного газа» [40]). На такой установке производительность агрегата повышается до 45 тыс. м3/ч.

Состав циркуляционного газа и синтез-газа приведен ниже (% об.):

| Циркуляционный газ | Синтез-газ |

СО | 26,4 | 28,1 |

Н2 | 46,7 | 56,1 |

CO2 | 17,4 | 13,0 |

СnH2n | 0,5 | — |

СН4 | 7,6 | 1,6 |

N2 | 1,4 | 1,2 |

Способы Koppers и Pintsch — Hillebrand имеют равную производительность и вырабатывают газ приблизительно одинакового состава, однако первый процесс более отработан. Испытания при его оптимальном оформлении [41] проводили на заводе, но в производстве его больше не применяли.