Способ Ruhrgas в циклонном газогенераторе

Основная идея этого процесса, по аналогии с циклонной топкой, заключается в том, что уголь и подогретый воздух (или соответственно кислород и водяной пар) подают с большой скоростью тангенциально в цилиндрическую камеру.

Установка, работающая по этому принципу, была введена в эксплуатацию в 1954 г. фирмой Ruhrgas для производства газа с низкой теплотой сгорания [32, 33]. Газогенератор имеет внутренний диаметр 2 м и высоту 24,5 м; производительность газогенератора при подаче 4,2 т каменного угля достигала по сырому газу 16 тыс. м3/ч. Вторая установка аналогичной мощности построена в Англии.

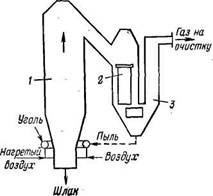

Уголь (частицы 0,1—2 мм) вместе с воздухом, предварительно нагретым до 650—700 °С, вдувают, хорошо перемешивая, в камеру газогенератора через четыре тангенциально расположенные форсунки (рис. 72). Через две другие форсунки в циклонную камеру возвращают (тоже в смеси с воздухом) не полностью прореагировавшую пыль. Здесь протекает основная газификация с образованием жидкого шлака. Крупные угольные зерна попадают вместе со шлаком на стенки камеры и там продолжают реагировать. Газ переходит в следующую камеру, где продолжается газификация увлеченной пыли. Полученный сырой газ через пылеотделитель и подогреватель воздуха направляют на очистку.

На установке фирмы Ruhrgas при газификации каменноугольной пыли с ≈15% золы получали ≈3000 м3 сырого газа на 1 т угля. Состав сырого газа таков (в % об.):

СО | 22,8 |

Н2 | 8,0 |

СО2 | 5,1 |

N2 | 64,1 |

Рис. 72. Циклонный газогенератор фирмы Ruhrgas:

1 — генератор; 2—подогреватель воздуха; 3—пылеотделнтель.

Обе указанные установки больше не работают. В экспериментах Bureau of Mines по получению синтез-газа газификацией угля кислородом и водяным паром в псевдоожиженном слое угольной пыли также встретились большие трудности: очень сильная эрозия стенок камеры.