Способы газификации в псевдоожиженном слое

В 20-х гг. и позднее был разработан процесс Winkler — газификация мелкозернистого угля в псевдоожиженном слое.

К настоящему времени имеется 16 таких промышленных установок с более чем 36 агрегатами. По способу Winkler во время П мировой войны получали большую часть синтезгаза, используемого в синтезах Фишера — Тропша.

Площадь поперечного сечения шахты газогенератора Winkler достигает 25 м2, высота шахты 22 м. Удельная производительность доходит [20—23] до 2000, а в современных установках до 3000 м3 газа на 1 м2 сечения шахты в час.

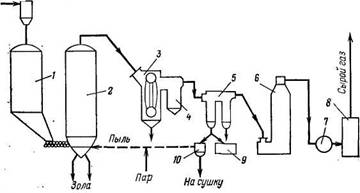

В настоящее время предлагается строить агрегаты мощностью до 100 тыс. м3 газа в час. Схема процесса показана на рис. 65.

Дробленый и подсушенный, но не отсортированный уголь (преимущественно бурый, но также реакционноспособный каменный, буроугольный кокс или полукокс с концентрацией золы до 40% и высоким содержанием пыли) вводят шнеком в псевдоожиженный слой газогенератора. Золу, температура плавления которой должна быть выше температуры газификации, выводят снизу через футерованную шахту, сужающуюся книзу. Полученный синтез-газ для удаления основной части захваченной им пыли повторно газифицируют в верхней части газогенератора, а затем подвергают обработке в котле-утилизаторе, мультициклоне, конденсаторе-холодильнике и каплеуловителе. Степень газификации углерода достигает 90%, к. п. д. равен 82% [23]. Состав сырого газа, получаемого в газогенераторе Winkler, приведен ниже [24] (в %об.):

Рис. 65. Схема газификации по способу Winkler:

1 — сырьевой бункер; 2 — газогенератор; 3 — котел-утилизатор; 4—подогреватель; 5—мультициклон; 6— конденсатор-холодильник; 7—дезинтегратор; 8—каплеуловитель; 9—отстойник; 10—емкость для подсушенной пыли.

CO | 30-50 (48,2) |

H2 | 35-46 (35,2) |

CO2 | 13-25 (13,8) |

CH4 | 1—2 (1,8) |

N2 | 0,5—1,5 (0,9) |

Теплота сгорания газа QH достигает 12 300 кДж/м3.

Преимущества способа Winkler определяются менее жесткими требованиями к исходному углю (в частности, можно газифицировать высокозольные и спекающиеся угли, хотя и с меньшей производительностью), а также большей гибкостью выработки заданного количества синтез-газа. Недостатки способа проистекают прежде всего из-за ограничений, обусловленных невысокой температурой газификации при атмосферном и слегка повышенном давлении, а также из-за наличия пыли в получаемом газе, который поэтому приходится очищать.

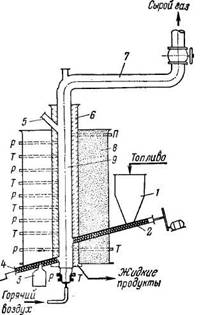

Ограничение по температуре газификации в способе Wincler (оно обусловлено низкой температурой плавления золы) может быть снято, если, согласно предлагаемому в работах [26, 27] методу, непрерывно вводить в газогенератор инертную добавку. Благодаря этому температура плавления золы должна повыситься настолько, что станет возможна газификация при 1500°С. С помощью этого высокотемпературного способа Winkler (процесс HTW*) [28] можно газифицировать угли и с невысокой реакционной способностью. Цель дальнейших исследований — повышение содержания СО (и снижение концентрации СО2) в получаемом газе, обессеривание синтез-газа путем связывания серы, подготовка золы для последующего получения из нее цемента. Схема способа HTW** дана на рис. 66.

Для промышленных установок разработки последних лет невыгодны, поскольку классический способ Winkler до сих пор реализован только при атмосферном давлении. После того как стало ясно, что современный процесс газификации может быть экономичным лишь при повышенном давлении, планируется дальнейшая разработка газификации по способу Winkler при 5 МПа. Состояние сегодняшнего опыта (которое следует оценивать скептически) до сих пор не опубликовано. Результаты соответствующих работ общества Bergbauforschung/Essen см. в [28].

Рис. 66. Схема газификации твердого топлива по способу HTW:

1 — бункер для топлива; 2 — шнек для загрузки; 3—бункер для шлака; 4—шнек для выгрузки; 5 —устройство для розжига; 6 — утрамбованная масса; 7—трубопровод отходящего газа; 8—изоляция; 9 — реакционная камера; П —отбор газовых проб при длительной работе; Р—точки замера давления; Т—точки замера температуры.

------------------

* HTW — Hoch Temperatur Winkler.

** В последние 20 лет в СССР и США проведены лабораторные и опытно-промышленные исследования газификации твердых топлив в псевдоожиженном слое под давлением, позволяющие достаточно уверенно переходить к строительству промышленных объектов [101].