Термическое растворение твердых топлив

Помимо прямой гидрогенизации угля в СССР прорабатывался другой вариант ожижения угля, основанный на его термическом растворении в органических растворителях. Исследования по термическому растворению углей и других твердых топлив были начаты в нашей стране в конце 30-х годов и проводились до середины 50-х годов в ИГИ под руководством М. К. Дьяковой и А. В. Лозового и во ВНИГИ (ныне ВНИИ НП) под руководством И. Б. Рапопорта и М. С. Судзиловской. Результаты разработки научных основ этого процесса и его технологического оформления обобщены в работах [1—6]. В 1951 г. в Минске было начато строительство опытно-промышленной установки, однако по экономическим причинам оно не было завершено. В 1976 г. эти исследования были продолжены в ИГИ [7].

Процесс термического растворения позволяет переводить от 60 до 90% органической массы каменных углей (ОМУ) и горючих сланцев (ОМС) в газообразные и жидкие продукты.

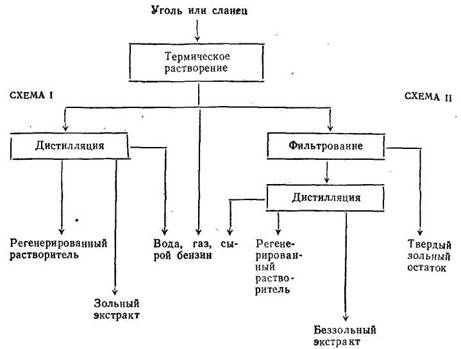

Термическое растворение твердых топлив проводили на проточной лабораторной установке (объем реактора 3 л) при 410— 430°С, ≈5 МПа и объемной скорости подачи пасты 1—6 ч-1. В качестве растворителя применяли дистиллятные продукты; целевым продуктом являлся беззольный высококипящий экстракт или экстракт, содержащий нерастворившуюся органическую массу твердого топлива и его минеральную часть (рис. 209).

В случае термического растворения обогащенного и рядового прибалтийских сланцев процесс ведут при 410—430 °С и 3— 3,5 МПа; время контакта 10—15 мин. Выход жидких и газообразных продуктов составляет ≈ 90% от органического вещества сланца. В процессах термического растворения сланцев основное внимание уделяется отработке наиболее простого варианта, когда сырой бензин и регенерированные растворители выделяют атмосферно-вакуумной дистилляцией продуктов растворения, а главным целевым продуктом является высококипящий зольный экстракт, содержащий нерастворившиеся органические вещества сланца и его минеральную часть (рис. 209, схема I). Этот экстракт может найти широкое промышленное применение (компонент пластических масс, битум для дорожного строительства и т. д.), что позволит увеличить ресурсы важных народнохозяйственных продуктов и тем самым высвободит большие количества нефтяного сырья для производства энергоносителей.

Технико-экономические расчеты показали, что при переработке 300 тыс. т обогащенного прибалтийского сланца в год затраты на производство I т экстракта (компонент пластических масс и битум) в настоящее время ниже, чем затраты на выработку этой продукции из нефтяного сырья.

Рис. 209. Схема получения и переработки жидких продуктов термического растворения углей и горючих сланцев.

Материальный баланс термического растворения сланца и дистилляции продуктов растворения приводится ниже (в % на сланец, без учета потерь):

Приготовление пасты | |

Сланец | 100,0 |

в том числе | 69,2 |

зола | 30,4 |

влага | 0,4 |

Растворитель | 130,0 |

Термическое растворение | |

Газ | 35 |

Вода | 3,4 |

в том числе влага сланца | 0,4 |

Жидкие продукты (включая минеральную часть и нерастворившуюся ОМС) | 223,1 |

Дистилляция жидких продуктов | |

Сырой бензин | 10,6 |

Растворитель | 130,0 |

Зольный экстракт | 82,5 |

Таким образом, при термическом растворении обогащенного сланца получают (без учета потерь) 10,6% сырого бензина и 82,5% зольного экстракта. Испытания этого экстракта показали пригодность его как компонента пластических масс; установлено также его соответствие требованиям на вязкие сланцевые битумы.

По аналогичной технологии можно перерабатывать рядовой прибалтийский сланец [≈60% (Ас + СО2(мин))] и рядовой сернистый сланец [≈50% (Ас+ СО2(мин)] Волжского бассейна.

В лабораторных условиях разработаны варианты технологии, . позволяющие получать моторные топлива путем гидрогенизационной переработки беззольных жидких продуктов термического растворения сланцев при невысоком (≈10 МПа) и высоком (≈30 МПа) давлении [6].

Результаты термического растворения бурых и каменных углей на проточной лабораторной установке показали техническую осуществимость термического растворения бурого угля Ирша-Бородинского месторождения Канско-Ачинского бассейна и каменного угля Г6 Грамотеинского разреза Красноорловского пласта (характеристика этих углей дана в табл. 78, стр. 558) при использовании дистиллятного растворителя, содержащего донор водорода, и катализатора (десятые доли процента).

Процесс проводили при 420°С, ≈5 МПа и объемной скорости подачи пасты 1 ч-1 (1 масс. ч. угля и 1,8 масс. ч. растворителя); в пасту вводили 0,15% катализатора. Катализатор предотвращает образование «коксообразных» продуктов, снижает газообразование, повышает выход жидких продуктов и обеспечивает хорошее разделение их при фильтровании на жидкую и твердую фазы. Суммарный выход жидких и газообразных продуктов составляет 60-70%.

Схема получения жидких продуктов из углей включает термическое растворение угля, разделение полученных жидких продук-

Таблица 83. Выход продуктов термического растворения углей в присутствии дистиллятного растворителя, содержащего донор водорода, и катализатора

Наименование | Бурый уголь | Каменный уголь |

Расход водорода *, % | 1,3 | 1,0 |

Выход, % (масс.) на ОМУ* |

|

|

экстракт с т. кип. > 330 °С | 56,7 | 52,7 |

сырой бензин с т. кип. до 200 °С | 4,6 | 3,0 |

газ | 6,0 | 4,3 |

реакционная вода | 2,0 | 1,0 |

нерастворившийся твердый остаток | 32,0 | 40,0 |

*Водород передан углю от донора водорода.

тов на твердую и жидкую фазы фильтрованием (см. рис. 209, схема II), атмосферно-вакуумную дистилляцию жидких продуктов для выделения сырого бензина, регенерированного растворителя и высококипящего беззольного экстракта; получение донора водорода.

Основным целевым продуктом является высококипящий экстракт, который можно гидрокрекингом переработать в моторные топлива, применить в качестве энергетического топлива, использовать в дорожном строительстве, в электродном производстве и для других целей.

Материальные балансы переработки бурого и каменного углей приведены в табл. 83 (без учета потерь).

Процессы термического растворения в схемах переработки углей и сланцев могут иметь самостоятельное значение или дополняться гидрогенизацией получаемых экстрактов.