Олигомеризации этилена по методу фирмы Shell

Единственным реализованным на практике процессом олигомеризации этилена с использованием комплексного катализатора на основе металлов переменной валентности является процесс фирмы Shell. Первая установка синтеза а-олефинов по методу фирмы Shell мощностью 200 тыс. т/год работает в США (Гейсмар, Луизиана), вторая должна быть пущена в 1981 г. в Великобритании [130, 131].

Недавно появилось сообщение о том, что фирма Mitsubishi договорилась с фирмой Shell о создании в Японии производства а-олефинов мощностью 200 тыс. т/год по методу фирмы Shell на паритетных началах [132].

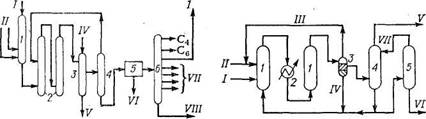

Применяемые в процессе фирмы Shell катализаторы описаны выше. Они используются в виде растворов в полярных растворителях, не растворяющих продукты олигомеризации. Реакцию проводят (рис. 22) в каскаде реакторов («танков времени») 1, в которые подаются этилен и раствор катализатора.

ТАБЛИЦА 19. Зависимость молекулярно-массового распределения а-олефинов от К-фактора роста

К-фактор роста | Распределение, % | |||

С4 | С6-С10 | Cl2-Cl8 | С20 + | |

0,45 | 39 | 51 | 9 | 1 |

0,60 | 22 | 50 | 22 | 6 |

0,70 | 13 | 40 | 30 | 17 |

0,80 | 6 | 26 | 28 | 40 |

Реакция протекает в фазе растворителя, содержащей катализатор, но как только образуется олигомер, он тотчас же переходит в углеводородную фазу. Таким образом, процесс протекает в трехфазной системе, состоящей из газообразной и двух взаимно нерастворимых жидких фаз. Тепло

реакции отводится за счет охлаждения реакционного потока в теплообменниках 2, расположенных между ступенями контактирования. Выйдя из реакторов, поток поступает в сепаратор 3, откуда газообразный этилен возвращается в рецикл. Из сепаратора выводятся также две жидкие фазы — раствор катализатора, возвращаемый в реакторы и олигомеры, содержащие некоторое количество катализатора.

Этот поток промывают растворителем в колонне 4 и полученный рафинат направляют на разделение. Экстракт делится на две части. Одна часть смешивается с раствором катализатора, направляемым в реактор, а другая упаривается в аппарате 5. Отогнанный растворитель возвращают на промывку в колонну 4, а остаток выводится из системы на регенерацию.

Процесс олигомеризации, согласно [131] проводится при 80—120 °С и давлении 7—14 МПа. Высокое давление необходимо для обеспечения требуемой скорости реакции и повышения линейности синтезируемых а-олефинов. Распределение продуктов по молекулярным массам зависит от так называемого К-фактора роста, определяемого как отношение числа молей олефина с п + 2 атомами углерода к числу молей олефина с п углеродными атомами (п — четное) (табл. 19).

Управление К-фактором осуществляется за счет состава катализатора. Оно является наиболее важным, так как К-фактор определяет не только молекулярно-массовое распределение олефинов, но и среднюю молекулярную массу продукции в целом.

Разделение а-олефинов в процессе фирмы Shell осуществляется последовательной ректификацией с отбором а-бутилена, фракций С6 — С10 и C12 — C20. Фракция а-олефинов C12 — C18 характеризуется показателями, приведенными ниже:

Массовая доля, % | Cl2 | C14 | С16 | C18 |

Сумма олефинов | 99,5 | 99,5 | 99,5 | 99,5 |

а-олефинов | >96 | >95 | >94,5 | >94 |

разветвленных | 2 | 3 | 3,5 | 4 |

внутренних | 1,5 | 1,5 | 1,5 | 1,5 |

Парафинов, не более | 0,1 | 0,1 | 0,1 | 0,1 |

Диолефинов, не более | 0,1 | 0,1 | 0,1 | 0,1 |

Ароматических углеводородов, | 0,1 | 0,1 | 0,1 | 0,1 |

не более |

|

|

|

|

Одним из способов увеличения выхода олефинов C8 — C18 является применение вторичного процесса переработки легких и тяжелых олефинов путем их диспропорционирования.

Рис. 21. Принципиальная схема олигомеризации этилена по методу фирмы Esso:

/ — растворитель; // — компоненты катализатора; /// —этилен; IV — раствор щелочи; V — сточные воды; VI — твердые полимеры; VII — высшие а-олефины; VIII — воска, 1 —аппарат предварительной подготовки; 2—реактор; 3 — колонна отмывки катализатора; 4—сепаратор (испаритель); 5 — фильтр; 6 — система ректификации.

Рис, 22. Принципиальная схема олигомеризации этилена по методу фирмы Shell:

/ — свежий катализатор; // —этилен; /// — рецикловый этилен; IV — рецикловый катализатор; V — продукт олигомеризации; VI — сброс катализатора; VII — растворитель, /—реактор; 2—теплообменник; 3 —фазовый сепаратор; 4—промывная колонна; 5—колонна отгонки растворителя.