Реакторы для синтеза метанола при высоком давлении

Реакторы для синтеза метанола могут быть полочными или трубчатыми. Аппараты высокого давления должны быть снабжены приспособлениями для размещения катализатора [83], для надежного замера и регулирования температуры и эффективного теплосъема. Оба типа реакторов применяют в синтезах и высокого и низкого давления.

Реакторы для синтеза при высоком давлении. Реакторы полочного (шахтного) типа для синтеза при высоком давлении представляют собой цилиндрические полые сосуды длиной 12—18 м и внутренним диаметром до 2 м. Уплотнение, обеспечивающее герметичность аппарата, в общем случае осуществляется с помощью конических поверхностей, например как самоуплотняющийся конусный затвор с углом откоса ≈ 30° и линзовым соединением [84]. В ходе развития реакторостроения применение водородоустойчивых сталей позволило значительно упростить конструкцию реакторов и сократить их массу. Существенную экономию материалов можно получить при использовании аппаратов с витыми или многослойными стенками.

В полочных реакторах катализатор занимает все поперечное сечение аппарата. Он расположен несколькими слоями на горизонтальных колосниковых решетках (полки), ниже которых находятся так называемые смесители с отверстиями для холодного газа («холодные байпасы»). Подвод этого газа (подаваемого для регулирования температуры на отдельных полках) осуществляют через крышку реактора. Очень важно, чтобы холодный газ был равномерно распределен по сечению реактора. Это достигается с помощью специальной системы распределения [52]. Распределители располагают в реакторе таким образом, чтобы не осложнять выгрузку катализатора из аппарата.

Чем выше объемная скорость подачи синтез-газа, тем меньше требуется подавать холодного газа для обеспечения стабильного рабочего состояния. О правильном распределении общего количества холодного газа по полкам уже говорилось (см. также [85]).

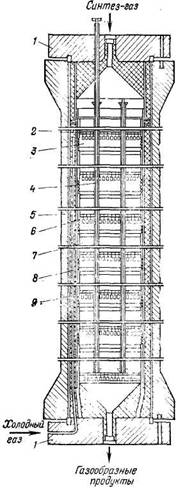

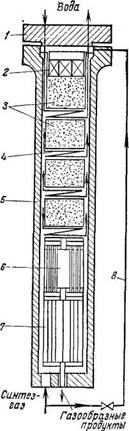

На рис. 153 изображен полочный реактор со съемом тепла холодным газом [46]. Реактор имеет 7 слоев катализатора, между которыми для поддержания заданной температуры поддувают холодный газ. Температуры замеряют термопарами, располагаемыми в защитных трубах (карманы). Существуют, кроме того, полочные реакторы, в которых расположены теплообменник и охлаждающие змеевики (рис. 154). Для съема тепла известно много приемов [46]; имеется также большое число конструкций теплообменников [87].

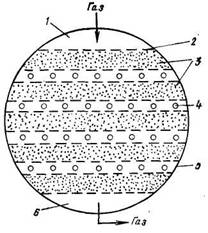

В полочных реакторах другого типа газ проходит слой катализатора не сверху вниз, а радиально, выходя из центральной трубы [88], или закрученным потоком [89]. Еще одна возможность (рис. 155) состоит в том, что вводимый газ распределяется в сегментном канале, проходящем вдоль всего реактора, откуда опускается через весь слой загруженного катализатора и выходит через сегментный канал, расположенный с другой стороны [90]. При этом существенно уменьшается сопротивление проходу газа, благодаря чему можно применять мелкозернистый катализатор.

В трубчатых реакторах катализатор располагается в трубках, омываемых хладоагентом (трубчатый реактор с катализатором внутри труб). В грубчатых реакторах другого типа слой катализатора пронизан большим числом теплоотводящих трубок (трубчатый реактор с катализатором снаружи труб); при этом наиболее целесообразен противоточный теплообмен [91]. Для трубчатых реакторов можно снабдить охлаждающую систему паровым котлом-угилизатором, используя воду под давлением [92] Возможно охлаждение и другими хладоагентами, например смесью дифенила и дифенилоксида. На рис 156 и 157 даны схемы трубчатых реакторов обоих типов [92].

В трубчатых реакторах обоих типов температура синтеза можем быть выше, чем температура охлаждающего агента, на 50°С

Рис. 153. Полочный реактор с поддувом холодного газа:

1 — крышка; 2—колосниковая решетка (полка) для катализатора; 3 —смеситель; 4—карман для термопары: 5—корпус; в — катализаторная коробка; 7—слой катализатора; 8—труба для подвода холодного газа (холодный байпас); 9 — теплоизоляция.

Рис. 154. Полочный реактор с охлаждающими змеевиками и теплообменником [86]:

1 — крышка; 2 —пусковой подогреватель; 3— каталнзаторные слои; 4 — охлаждающий змеевик; 5 —корпус; 6 — изотермическая зона катализаторного пространства; 7—теплообменник; 8—обходная газовая линия.

рис. 155. Горизонтальный полочный реактор с поперечным потоком газа:

1, 6— продольные сегментные каналы для газа; 2—колосниковая решетка для катализатора; 3—катализаторные слои; 4—ввод холодного газа; 5 —катализаторная коробка.

Поэтому здесь можно применять только катализаторы, обладающие высокой термостойкостью. В трубчатых реакторах отводимое тепло можно утилизировать более рационально, чем при использовании холодного газа. Само собой разумеется, что трубчатые реакторы также имеют ряд возможных вариантов [93].

При расчете и проектировании реакторов для синтеза метанола необходимо учитывать степень превращения газа на отдельных слоях катализатора [28], а также концентрацию метанола на выходе из реактора [94]. Особенно большое внимание следует уделить оптимальному распределению температур и температуре газа на выходе из реактора [95]. При расчете теплопереноса надо учитывать отдельные стадии теплопередачи, теплопроводность катализатора и материала аппаратуры. Повышенный коэффициент теплопроводности крупных таблеток катализатора компенсируется большей активностью мелких частиц [92]. Определенное влияние может оказать тепловой поток между зернами катализатора и между зернами и газовой фазой [69]. Необходимо, кроме того, учитывать скорость реакции синтеза, концентрацию реагентов и продуктов, характеристики катализаторов.