Процесс одностадийной олигомеризации этилена

В промышленных условиях процесс одностадийной «высокотемпературной» олигомеризации этилена в присутствии триэтилалюминия впервые осуществлен фирмами Gulf Oil в США и Mitsubishi в Японии на установках мощностью 60 и 25 тыс. т/год соответственно [117, 118]. Начиная с 1964 г., фирма Gulf Oil выпускает на установке в г. Бей-Сити (Техас) α-олефины С4—C18 в различных сочетаниях, а также фракции α-олефинов С20—С24, С24—С28 и С30+ [117]. α-Олефины выпускаются под фирменным названием Gulftene alfa olefins или просто Gulftene (фирменный знак α+).

|

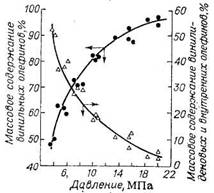

Рис. 20. Зависимость изомерного состава олефинов высокотемпературной олигомеризации этилена от давления.

Фирма Mitsubishi выпускает α-олефины по лицензии фирмы Gulf Oil, начиная с 1970 г., под торговым названием «диален». Помимо α-бутилена фирма Mitsubishi выпускает фракции α-олефинов С6—С10, C12—С14, C16—С18, C20—C28 И Сзо+.

Сведения об аппаратурно-технологическом оформлении процесса высокотемпературной олигомеризации этилена, используемой фирмой Gulf Oil, в литературе отсутствуют. Судя по патентным данным (пат. США 3584071) процесс осуществляется в трубчатых (петлевых) реакторах, при 190—210°С и давлении 18—25 МПа. Использование петлевого реактора, работающего в гидродинамическом режиме, близком к режиму идеального вытеснения, при степени превращения этилена не более 70%, обеспечивает получение α-олефинов с низким содержанием примесей разветвленных олефинов. Ниже представлены данные по массовому составу олиго-меризата (в %), получаемого в этом процессе (пат. США 3657301):

| 182 °С | 193 °С | 204 °С | 210 °С |

С4 | 8,9 | 11,8 | 15,6 | 18,0 |

С6 | 10,3 | 12,8 | 15,9 | 17,6 |

С8 | 10,5 | 12,4 | 14,4 | 15,3 |

С10 | 10,0 | 11,3 | 12,2 | 12,6 |

С12 | 9,2 | 9,9 | 10,0 | 9,8 |

С14 | 8,2 | 8,4 | 7,9 | 7,4 |

С16 | 7,2 | 6,0 | 6,2 | 5,6 |

Cl8 | 6,2 | 5,7 | 4,7 | 4,1 |

С20 | 5,3 | 4,6 | 3,7 | 2,9 |

С20 + | 24,5, | 16,3 | 10,0 | 7,1 |

С4-С6 | 19,2 | 24,6 | 31,5 | 35,6 |

С8 — C18 | 51,0 | 54,5 | 54,8 | 54,4 |

С20 — С30 + | 29,8 | 20,9 | 13,7 | 10,0 |

Содержание линейных α-олефинов во фракции олефинов С4— С10 превышает 96 %, а во фракции С10—С18 — 92 %.

Массовая доля винилиденовых олефинов во фракциях олефинов С4—C18 составляет (в %):

С4 | С6 | С8 | С10 | С12 | С14 | С16 | С18 |

0 | 1,4 | 2,5 | 4,6 | .5,6 | 6,6 | 6,6 | 7,8 |

Содержание внутренних олефинов растет с увеличением молекулярной массы олефинов, но даже в самой тяжелой фракции не превышает 2,6 %.

В качестве растворителя фирма Gulf Oil применяет, по-видимому, получаемую в самом процессе фракцию тяжелых олефинов (пат. США 3702345), хотя известна возможность использования гексана (пат. Великобритании 1186610), диизобутилена (пат. США 3655809) или смазочных масел (пат. США 3502741).

Одним из технологических недостатков процесса фирмы Gulf Oil является образование до 0,2 % высокомолекулярных полимеров, осаждающихся на поверхности трубчатки реактора и создающих постепенно нарастающее сопротивление отводу тепла реакции. Время от времени реакторы олигомеризации приходится отключать для очистки от полимеров промывкой алкилароматическими углеводородами.при повышенной температуре.

Для предотвращения образования полимеров предлагались .различные ингибиторы — серу- и азотсодержащие соединения — фенотиазин (пат. США 3441631), 2-меркаптобензотиазол (пат. США 3444264), додецилсульфид (пат. США 3502741), фениламины (пат. США 3478124). Однако эта проблема до сих пор окончательно не решена.

Другим недостатком процесса фирмы Gulf Oil является то, что для разложения содержащихся в продуктах реакции алюминийалкилов, олигомеризат перед разделением необходимо промыть водой или щелочью. При этом образуются парафины, загрязняющие товарные фракции олефинов.

Несмотря на отмеченные недостатки, процесс фирмы Gulf Oil обладает рядом несомненных достоинств, среди которых Необходимо отметить: а) высокое качество товарных фракций α-олефинов; б) низкий удельный расход триэтилалюминия; в) благоприятный энергетический баланс, связанный, в частности, с возможностью генерации водяного пара за счет утилизации тепла реакции; г) принципиальная простота технологической схемы и ее аппаратурного оформления.

Процесс этот имеет и общие принципиальные недостатки — низкая единичная мощность реакторов и широкое молекулярно-массовое распределение продуктов олигомеризации. Выход фракций олефинов С8—C18, обладающих наибольшей потребительской ценностью составляет, в лучшем случае лишь 50—55%, на превращенный этилен.

Применение процесса фирмы Gulf Oil рационально в случае, когда обеспечивается целевое использование всех вырабатываемых фракций олефинов. Однако обычно соотношение потребностей во фракциях С4—С6, C8—C18 и С20+ не соответствует их потенциальному содержанию в продукте, получаемом в процессе одностадийной высокотемпературной олигомеризации.