Двухстадийная схема олигомеризации олефинов

Вариант А. В реактор роста цепи подается этилен и рециркулируемый триэтилалюминий в растворе олефинов C12—С14. После реактора роста олефины C12—С14 отделяются перегонкой от образовавшихся высших алкилов алюминия, которые подаются в реактор вытеснения (трансалкилирования) для замещения высших алкильных групп этиленом. Из продуктов вытеснения далее последовательно выделяются олефины С4—С10, возвращаемая в рецикл смесь триэтилалюминия с олефинами C12—С14 и олефины C16+.

Вариант Б. Этот вариант отличается от А тем, что на стадии вытеснения (трансалкилирования) вместо этилена используется α-бутилен. При этом образуется трибутилалюминий. В соответствии с температурой кипения, вместе с ним возвращают в реактор олефины С16—C18, выделяемые после реактора вытеснения.

Вариант В. Это комбинация вариантов А и Б. Он предполагает осуществление «двойного» вытеснения, что позволяет возвратить в реактор чистый триэтилалюминий. В соответствии со схемой В, после завершения реакции роста цепи проводится реакция вытеснения высших олефинов α-бутиленом. Из продуктов реакции выделяются олефины С6—С14, раствор трибутилалюминия в олефинах C16—C18 и олефины C18+. Раствор трибутилалюминия в олефинах C16—C18 обрабатывается во втором реакторе вытеснения этиленом, после чего выделяются α-бутилен, возвращаемый в первый реактор вытеснения, концентрированный триэтилалюминий, рециркулируемый в реактор роста, и олефины C16—C18.

Реализация этих довольно простых идей встретилась с серьезными техническими трудностями в аппаратурном оформлении, преодолеть которые удалось инженерам фирмы Ethyl Corporation.

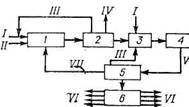

Фирма Ethyl Corporation организовала первое промышленное производство α-олефинов в 1970 г. [ПО], используя, по-видимому, процесс двухстадийной олигомеризации. Детали процесса фирмы Ethyl Corporation не опубликованы в литературе. Представленное на рис. 17 описание процесса основывается на одном из базовых патентов этой фирмы (пат. США 3663647).

В реактор роста цепи 1 подаются этилен и рециркулируемый раствор триэтилалюминия в олефинах С6—С10. Реакция роста цепи ведется при 135 °С и давлении 19 МПа. Продукт, выходящий из реакторов роста, подвергается последовательному четырехступенчатому испарению в блоке 2 при постепенно понижающемся давлении (0,5, 0,1, 0,017 и 0,003 МПа). При этом выделяются этилен, возвращаемый в реактор роста, и олефины, введенные в реактор роста с рециркулирующим триэтилалюминием. Температура при испарении во всех аппаратах поддерживается не выше 150 °С.

В реактор роста цепи 1 подаются этилен и рециркулируемый раствор триэтилалюминия в олефинах С6—С10. Реакция роста цепи ведется при 135 °С и давлении 19 МПа. Продукт, выходящий из реакторов роста, подвергается последовательному четырехступенчатому испарению в блоке 2 при постепенно понижающемся давлении (0,5, 0,1, 0,017 и 0,003 МПа). При этом выделяются этилен, возвращаемый в реактор роста, и олефины, введенные в реактор роста с рециркулирующим триэтилалюминием. Температура при испарении во всех аппаратах поддерживается не выше 150 °С.

Рис. 17. Блок-схема получения высших а-олефинов по методу фирмы Ethyl Corporation: / — свежий этилен; // —свежий триэтилалюминий: /// —рециркулирующий этилен; IV — легкие олефины; V — парожндкостная смесь олефинов и триэтилалюминия; VI — целевые олефиновые фракции; VII — рециркулируемая смесь олефинов и триэтилалюминия.

1 — реактор роста цепи; 2 — узел многоступенчатого дросселирования; 3 — реактор вытеснения (трансалкилирования); 4 — аппарат мгновенного испарения: 5—центробежный (инерционный) сепаратор; 6—узел ректификации олефинов.

Высшие алкилы алюминия, освобожденные от легких олефинов после четвертой ступени испарения, подаются в реактор вытеснения (трансалкилирования) 3, в котором обрабатываются этиленом при 293 °С под давлением 1,5 МПа. Мольное отношение этилен/триалкилалюминий поддерживается примерно 30/1. После этого поток подается в аппарат «мгновенного» испарения 4, давление в котором поддерживается около 1 МПа, а температура достаточна для того, чтобы испарить триэтилалюминий. При давлении 1 МПа вместе с триэтилалюминием в паровую фазу переходят олефины С6—С10, а олефины С12+ остаются в жидкой фазе. Парожидкостная смесь разделяется в инерционном центробежном сепараторе (циклоне) 5. Жидкая фаза выводится на разделение, а паровая — конденсируется.

После отдувки этилена, возвращаемого в рецикл в реактор трансалкилирования, раствор триэтилалюминия во фракции олефинов Сб—С10 подается в реактор роста. Содержание триэтилалюминия в этом потоке составляет 12—15 %.

В некоторых обзорах [7, с. 326—328, 90, 111] высказывалось мнение, что процесс фирмы Ethyl Corporation характеризуется узким молекулярно-массовым распределением получаемых олефинов в результате осуществления специальной «достройки» рециркулируемых низших олефинов. На самом деле узкое молекулярно-массовое распределение олефинов, получаемых в процессе Ethyl Corporation, определяется главным образом тем, что реакция роста цепи проводится в условиях, когда не протекает реакция вытеснения, т. е. когда обеспечивается пуассоновское распределение продуктов олигомеризации. по молекулярным массам. В связи с тем, что вместе с рециркулирующим триэтилалюминием в реактор роста цепи подаются олефины Сб—С10, они, конечно, могут вступить и вступают в реакцию роста, увеличивая тем самым образование высших олефинов винилиденовой структуры. Очевидно, чтобы свести к минимуму протекание этой побочной реакции, давление этилена в реакторе роста цепи рекомендуется поддерживать на уровне 20—25 МПа, вместо 8—10 МПа. Повышение давления в реакторе роста способствует увеличению концентрации этилена в жидкой фазе и снижает вероятность вовлечения в реакцию роста высших олефинов.

В патентах фирмы Ethyl Corporation отмечается возможность использования на стадии трансалкилирования для вытеснения высших олефинов α-бутилена вместо этилена (по аналогии со схемой Б на рис. 16). В этом случае действительно можно говорить о специальной достройке α-бутилена. Однако используется ли этот вариант в промышленности, неизвестно.

Фирма Ethyl Corporation пустила первую промышленную установку получения высших α-олефинов мощностью 125 тыс. т/год в конце 60-х годов, и позднее довела ее производительность до 200 тыс. т/год [110, 112]. После этого фирма еще несколько раз наращивала мощность производства α-олефинов и в настоящее время это самый крупный производитель линейных α-олефинов в мире [113]. Она выпускает на рынок α-олефины в диапазоне С4—С24 в различных сочетаниях как в виде узких фракций, так и индивидуальных продуктов. Ниже представлен массовый состав олефинов, получаемых в процессе фирмы Ethyl Corporation (в %):

| Линейные | Внутренние | Винилиденовые |

C6H12 | 95 | 1 | 4 |

С8Н16 | 95 | 1 | 4 |

C10H20 | 95 | 1 | 4 |

C12H24 | 93 | 2 | 5 |

C14H28 | 83 | 6 | 11 |

C16H32 | 63 | 13 | 23 |

Качество олефинов, вырабатываемых по методу фирмы Ethyl . Corporation, особенно выше С14, невысоко. Фракции тяжелых олефинов отличаются повышенным содержанием олефинов с внутренним положением двойной связи и еще большим содержанием олефинов с винилиденовой структурой. Другой серьёзный недостаток этого процесса — сложность и громоздкость его аппаратурно-технологического оформления.

Значительно более прост по технологическому оформлению процесс одностадийной «высокотемпературной» олигомеризации этилена. В нашей стране исследования этого варианта синтеза высших α-олефинов выполнялись во ВНИИОлефин. Процесс изучался на опытной установке [114, 115] с трубчатым реактором диаметром 17 мм и длиной 270 м. Проведенные работы позволили выявить условия эффективного протекания процесса и определить влияние основных технологических факторов на выход и качество отдельных фракций α-олефинов.

Значительную роль в процессе одностадийной олигомеризации этилена играет растворитель триэтилалюминия. Он должен быть инертным, хорошо совмещаться с этиленом, катализатором, продуктами реакции, обладать низкой летучестью. Последний фактор очень важен, так как при высоком давлении паров растворителя значительная часть его при вводе в реактор после смещения с этиленом испаряется. Вследствие этого повышается концентрация катализатора в жидкой фазе, что может служить причиной локальных неконтролируемых завышений температуры, приводящих к термическому разложению алюминийалкилов.

В качестве растворителей триэтилалюминия на опытной установке первоначально использовали различные парафины (гексан, гептан, фракцию нормальных парафинов С11—C15). Однако применение этих растворителей оказалось неудобным, главным образом из-за того, что они загрязняли товарные фракции α-олефинов вследствие близости температур кипения с целевыми олефинами (исключение составляет ундекан).

Основная масса экспериментов на опытной установке была выполнена с использованием в качестве растворителя триэтилалюминия диизобутилена. Особенность этого растворителя заключается в том, что он ингибирует образование и отложение на стенках реактора высокомолекулярных полимеров [116] и легко отделяется

![Молекулярно-массовое распределение олефинов, синтезируемых высокотемпературной олигомеризацией этилена, при различных давлениях [200° С, хп—мольная концентрация (в %)]: 1—2 МПа; 2—4 МПа; 3—8 МПа; 4—16 МПа. Молекулярно-массовое распределение олефинов, синтезируемых высокотемпературной олигомеризацией этилена, при различных давлениях [200° С, хп—мольная концентрация (в %)]: 1—2 МПа; 2—4 МПа; 3—8 МПа; 4—16 МПа.](http://www.e-him.ru/img/dvuhstad-shema-olif-olefin_clip_image006.jpg)

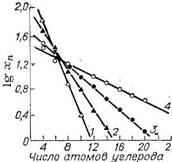

Рис. 18. Молекулярно-массовое распределение олефинов, синтезируемых высокотемпературной олигомеризацией этилена, при различных давлениях (180 С, хп—мольная доля в %): 1—4 МПа; 2—8 МПа; 3—12 МПа; 4—16 МПа.

Рис. 19. Молекулярно-массовое распределение олефинов, синтезируемых высокотемпературной олигомеризацией этилена, при различных давлениях [200° С, хп—мольная концентрация (в %)]: 1—2 МПа; 2—4 МПа; 3—8 МПа; 4—16 МПа.

от продуктов реакции, поскольку температура кипения 1-гексена 64°С, 1-октена 120°С, а диизобутилена — около 100°С.

При проведении экспериментов на опытной установке температуру процесса варьировали в диапазоне 170—215 °С, давление — 4—20 МПа, степень превращения этилена — от 30 до 90 %. Было установлено, что температурный диапазон, обеспечивающий максимальное содержание в продуктах реакции, наиболее ценных «детергентных» олефинов (C8—C18) лежит в пределах 190—200 °С. Выход отдельных фракций олефинов на превращенный этилен при этом составляет:

Фракция | С4-С6 | С8—С10 | C12—С14 | С14—С18 | С20—С28 | С30+ |

Выход, % | 25—28 | 24—27 | 17-19 | 10--12 | 11 — 13 | 3—5 |

На рис. 18 и 19 представлены экспериментальные данные по молекулярно-массовому распределению продуктов реакции, полученные при варьировании давления. Снижение давления от 16 до 4 МПа, помимо снижения общей скорости реакции приводит к заметному росту содержания винилиденовых и внутренних олефинов в продуктах реакции (рис. 20).

На изомерный состав получаемых олефинов оказывает влияние и степень превращения этилена. Максимальное значение степени превращения, при котором содержание линейных олефинов в продуктах реакции не падает ниже 90—94%, составляет 60—65%.

Процесс олигомеризации этилена в трубчатом реакторе протекает в двухфазном режиме, характеризующемся сложной гидродинамической обстановкой.

В зависимости от диаметра реактора, состава потока и скорости его движения, процесс может протекать в следующих гидродинамических режимах: пузырьковом (при низком газосодержании), газ движется в виде пузырьков, размер которых мал по сравнению с диаметром реактора; эмульсионном, движение относительно небольших пузырей в несущем потоке жидкости; снарядном, с чередующимся движением газовых и жидкостных поршней (пробок), длина которых превышает диаметр; дисперсно-кольцевом, жидкость движется в виде пленки по внутренней поверхности трубы, а газ проходит по центру сплошной струей.

По-видимому, эмульсионный и снарядный режимы являются достаточно благоприятными для проведения реакции.

Разработанное математическое описание реактора, включающее уравнения кинетики, фазового равновесия сложной многокомпонентной смеси, и теплопередачи (с учетом гидродинамической обстановки), позволяет определять профили температуры и концентраций всех компонентов реакционной смеси по длине реактора. Расчеты степени превращения этилена, молекулярно-массового распределения продуктов реакции при варьировании различных параметров, хорошо соответствовали экспериментальным данным.

Полученные на опытной установке товарные фракции α-олефинов характеризуются следующими показателями:

Массовая доля, % | С6 | C8-C10 | С12-С14 | С16 - С 18 | С20 |

Линейных а-олефинов, не менее | 97,0 | 95,0 | 93,0 | 90,0 | 88,0 |

Парафинов, не более | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

Разветвленных а-олефинов, не более | 1,0 | 2,5 | 4,5 | 7,0 | 8,5 |

Внутренних олефинов, не более | 1,0 | 2,5 | 2,5 | 3,0 | 4,0 |

Диолефинов во всех фракциях содержится не более 2 мг/г в расчете на малеиновый ангидрид.