Очистка и разделение парафинов

Парафины, получаемые карбамидной депарафинизацией и адсорбцией на цеолитах, содержат довольно большое количество ароматических углеводородов (значительно больше, чем требуется потребителям). Для снижения их содержания предложены и внедрены различные методы — сульфирование, гидроочистка, очистка твердыми сорбентами и жидкостная экстракция.

По данным [32] сернокислотную очистку парафинов от ароматических углеводородов следует проводить при 80—90 С в течение 90 мин, расход олеума зависит от их начального содержания (в %):

Начальное содержание ароматиче- 1,0 2,6 3,2

ских углеводородов

Расход олеума (на сырье) 1,2 5,0 7,9

Для снижения содержания ароматических углеводородов от 2 до 0,3—0,6 % расход олеума составляет 3% на сырье [33].

В работах [34, 35] описана промышленная технология сернокислотной очистки парафинов с применением электроотстойников для отделения кислого гудрона.

Если начальное содержание ароматических углеводородов в парафинах не выше 0,5 %, сернокислотная очистка позволяет снизить этот показатель до 0,01 % [36]. Расход 100%-ной кислоты при этом составляет 3—4% на сырье.

Очистка проводится при 45—60 С и времени контакта 60 мин. Выход очищенных парафином — 98 % на исходное, сырье.

Предложено проводить очистку парафинов от ароматических углеводородов газообразным серным ангидридом [37, 38]. Расход сульфирующего агента сокращается при этом в 6—9 раз, выход кислою гудрона уменьшается от 12-—30 до 3,5—4,5 % на парафины.

Чтобы довести содержание ароматических углеводородов до 0,01% для парафинов, полученных карбамидной депарафинизацией и выделенных на цеолитах (начальная концентрация от 0,3 до 0,9 %) требуются 3 ступени очистки при 40 °С газообразной смесью азота с серным ангидридом, содержащей 6 по объему % последнего; выход кислого гудрона составляет 3—5% на сырье [38].

Метод адсорбционной очистки парафинов над цеолитами [39] пли аморфными алюмосиликатами [40] лишен недостатков сернокислотного метода, связанных с расходованием серной кислоты и образованием кислого гудрона. Фактически при использовании цеолитной доочистки проводится повторное, выделение парафинов, что вряд ли оправдано. В промышленных масштабах используют адсорбцию ароматических углеводородов из парафинов в жидкой фазе аморфным алюмосиликатом [41]. При регенерации адсорбент промывают бензиновой фракцией, сушат и прокаливают в токе воздуха при 550—600 С.

При проведении очистки примерно 4 % сырья превращается в «смолы», которые выжигаются с алюмосиликата при регенерации. Содержание ароматических углеводородов в парафинах уменьшается от 2—3 до 0,5 % и ниже, однако глубокой очистки (до 0,01 %) достичь не удается.

Для очистки парафинов от ароматических углеводородов можно использовать жидкостную экстракцию. Парафины, перегоняющиеся в пределах 240— 360 °С и содержащие 2,6% ароматических углеводородов, подвергали экстракционной очистке диметилформамидом [42]. При кратности 3,5/1 и 40—50 °С были получены парафины, содержащие не более 0,45 % ароматических углеводородов. Недостаток метода — необходимость водной очистки рафината от диметилформамида с рекуперацией последнего, что сильно усложняет схему.

Изучалась экстракция ароматических углеводородов из парафинов фурфуролом [43]. При кратности 5—6/1 содержание ароматических углеводородов в парафинах уменьшается от 3—4 до 0,002 %. Выход очищенных парафинов 90 %. Регенерация фурфурола не изучалась.

В качестве экстрагента можно использовать также диметилсульфоксид [44]. Экстракцию проводили при 60 °С с 10—12 ступенями контакта. Содержание ароматических углеводородов в сырье составляло 7,6 %, в рафинате — менее 0,1 %. Извлечение ароматических соединений из экстракта осуществлялось повторной экстракцией бензином.

Помимо описанных способов, для очистки парафинов от ароматических углеводородов используется также гидрирование. Применение этого метода, наиболее эффективного в технологическом отношении, может быть осложнено наличием в сырье сернистых соединений, особенно если парафины выделяются из сернистых нефтей. Первоначально предлагалось проводить гидроочистку парафинов от сернистых соединений и ароматических углеводородов в одну ступень на сульфидных катализаторах.

Была изучена гидроочистка парафинов, полученных при карбамидной депарафиннзации кристаллическим карбамидом [45]. Парафины содержали 2—2,5% ароматических углеводородов и 0,004 % сернистых соединений (в пересчете на серу). Процесс проводился при 280°С, давлении 4 МПа, подаче водорода 1000 л/л сырья, в присутствии катализатора 3076-А (смесь сульфидов вольфрама и никеля на окиси алюминия). Катализатор непрерывно проработал более 2000 ч при объемной скорости подачи сырья 0,3 ч~1 и обеспечил глубину гидрирования ароматических углеводородов на уровне 91—92 %. Однако сульфидные катализаторы обладают крекирующей и изомеризующей активностью и при необходимости углубления очистки от ароматических углеводородов в парафинах растет содержание изопарафинов и продуктов распада. Поэтому был предложен двухступенчатый процесс гидроочистки [46]. Сначала ведут глубокое обессеривание сырья на сульфидах вольфрама и никеля при 300 °С, давлении 5 МПа и объемной скорости 0,5 ч~1. При этом содержание серы в сырье снижается до 4— 5 млн-1 Далее продукт подают на никель-хромовый катализатор, работающий

|

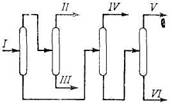

Рис. 8. Принципиальная схема разделения широкой фракции жидких парафинов:

I — парафины C8—С24; II — VI — фракции парафинов C8 —С11, С12 —С14, С14 —C16, C16 —С18 и C18 — С24.

при 200—250 С. При давлении 5 МПа и объемной скорости 0,3—0,75 ч~' остаточное содержание ароматических углеводородов снижается до 0,005 %, причем изомеризации и крекинга парафинов почти не наблюдается (особенно при низких температурах). Близкие результаты были получены в работе [47]. Авторы этой работы сопоставили активность трех групп катализаторов, используемых для гидрирования ароматических углеводородов в парафинах: первая — сероустойчивые окисные (А1 — Mo, A1 — Со — Mo, A1 — Ni — Mo); вторая — сероустойчивые сульфидные. (W, Ni —W, Ni —W/Al2Os); третья — металлы на носителях (АП-15, АП-64, Ni, Ni — Сг/кизельгур, Pd/Al2O3). Исходные парафины содержали 2,2% ароматических углеводородов и 0,012 % сернистых соединений (в расчете на серу). Согласно полученным данным, катализаторы первой группы можно применять только для сероочистки, второй группы — когда допустимая степень гидрирования ароматических соединений не превышает 80 % и есть «запас» по содержанию нормальных парафинов, так как на катализаторах этой группы протекает изомеризация. Наиболее эффективный катализатор для гидроочистки парафинов — никель-хромовый на кизельгуре. Подтверждено, что он не обладает крекирующей' и изомеризующей активностью и обеспечивает высокую степень превращения ароматических углеводородов.

Гидроочистка жидких парафинов наряду с сернокислотным и адсорбционным методами внедрена в нашей стране в промышленную практику [48].

В товарных деароматизированных парафинах практически всегда содержатся примеси углеводородов, не образующих комплексов с карбамидом. В последние годы выполнены обширные исследования с применением современных методов и аналитической техники, позволившие расшифровать их состав [49—53].

В нормальных парафинах, полученных карбамидноп депарафинизацией, имеются примеси изопарафинов, циклопарафинов и алкилбензолов. Изопарафины представлены на 65—80% монометилзамещенными в положениях 2, 3 и, реже, 4. Циклопарафины состоят преимущественно из алкилциклопентанов и алкилциклогексанов с неразветвленной алкильной цепью. Найдены также би- и трициклические нафтены, в частности пентаметилендекалины. Среди ароматических углеводородов наибольшую долю составляют 2-фенилалканы. В парафинах, выделенных на цеолитах, находят практически те же примеси, но в несколько отличных количественных соотношениях. Если в парафинах, выделенных с помощью карбамида, соотношение изопарафинов к циклопарафинам примерно 1:1, то в парафинах, полученных адсорбцией на цеолитах, соединения, не дающие комплекса с карбамидом, на 90 % представляют собой изопарафины, причем преимущественно 2-метилпроизводные.

На составе примесей в парафинах сказывается и тип нефтей, из которых они выделены. Например, в зависимости от типа исходной нефти резко меняется содержание примесей изопарафинов изопреноидного строения.

Рост количественного потребления парафинов в нефтехимии и повышение требований к качеству конечной товарной продукции вызвали ужесточение требований к фракционному составу парафинов, используемых в тех или иных направлениях. В разработанных современных схемах предусматривается разделение широкой фракции парафинов на узкие, содержащие, как правило, три (редко четыре) гомолога (рис. 8) [54].

Ниже представлены характеристики и режимы работ колонн разделения широкой фракции жидких парафинов:

| К-1 | К-2 | К-3 | К-4 |

Выход, т/ч |

|

|

|

|

дистиллят | 2,7 | - 0,37 | 3,61 | 6,57 |

кубовый продукт | 19,4 | 2,29 | 15,83 | 9,26 |

Давление в точке питания, кПа | 16,0 | 133,3 | 12,7 | 14,1 |

Температура,. °С |

|

|

|

|

верх | 156 | 195 | 184 | 204 |

куб | 222 | 245 | 240 | 273 |

Число тарелок |

|

|

|

|

укрепляющая часть | 27 | 22 | 20 | 34 |

отгонная часть | 13 | 22 | 20 | 29 |

Флегмовое число | 3 | 8 | 6 | 3 |

Эта схема обеспечивает получение фракций с содержанием целевых гомологов не ниже 98 %. Для подвода тепла в кубы колонн используются огневые нагреватели с температурой стенки не выше 320 °С и временем пребывания продукта не более 20 мин. При таких условиях в получаемых фракциях парафинов содержание непредельных углеводородов не превышает 0,05 %.

Если предъявляются более жесткие требования по непредельности, то обогрев кипятильников колонн необходимо осуществлять либо водяным паром под давлением 10 МПа, либо парами высокотемпературных органических теплоносителей.