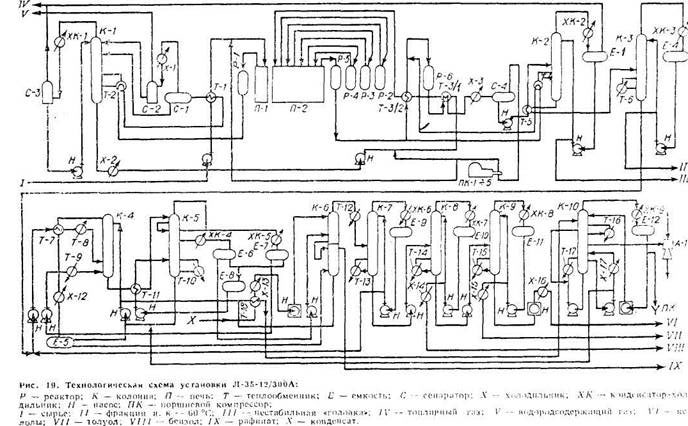

Описание установки Л-35-12/300А

На установке осуществляются следующие процессы:

1) предварительная гидроочистка сырья от серы ;

2) каталитический риформинг;

3) стабилизация катализата;

4) экстракция ароматических углеводородов;

5) вторичная ректификация ароматических углеводородов;

6) регенерация растворителя.

Схема предварительной гидроочистки сырья и каталитического риформинга выполнена так же, как и на установке Л-35-12/300.

Стабилизация катализата, в отличие от установки Л-35-12/300, осуществляется в одной колонне.

Жидкий продукт (нестабильный катализат) из сепаратора С-4 после предварительного подогрева в теплообменнике Т-5 до температуры 160 °С подается насосом в стабилизационную колонну К-2, где происходит стабилизация катализата.

Верхний продукт колонны К-2 после конденсации и охлаждения в конденсаторе-холодильнике ХК-2 поступает в емкость орошения.

Жидкая фаза (нестабильная головка) из емкости насосом частично подается па орошение колонны К-2, а избыток откачивается с установки. Углеводородный газ из емкости 12-1 выводится с устаноики.

Нижний продукт колонны К-2 (стабильный катализат) после охлаждения в теплообменнике Т-5 поступает в колонну подготовки сырья экстракции К-3 или, после охлаждения, в промпарк. Тепловой баланс стабилизационной колонны К-2 поддерживается подачей теплоносителя — газопродуктовой смеси риформипга и подогреватель Т-4.

В колонне подготовки сырья экстракции К-3 стабильный катализат, поступающий из колонны К-2, разделяется на фракции н. к. —GO 42 и 60 °С — к. к. (сырье экстракции).

Верхний продукт колонны К-3 (фракция п. к.— 60°С) после конденсации и охлаждения в конденсаторе-холодильнике ХК-3 поступает в емкость орошения, откуда насосами частично подается па орошение, а избыток выдается с установки. Нижний продукт колонны (фракция 61) С к. к.) после предварительного нагрева в теплообменнике Т-7 и в подогревателе Т-8 до температуры 150 °С вводится в экстракционную колонну К-4. Тепловой баланс колонны К-3 поддерживается подачей водяного пара в подогреватель Т-6.

В экстракционной колонне К-4 при температуре 150 °С и давлении 1,3 ДШа происходит противоточная жидкофазная экстракция водным раствором ДЭГа ароматических углеводородов, находящихся в смеси с парафиновыми углеводородами. При этом в результате многократного смешения сырья с ДЭГом ароматические углеводороды поглощаются ДЭГом и выводятся с низа колонны, а рафннат — с верха колонны. Давление в верху колонны К-4 поддерживается уровнем рафината в колонне. Выходящий с верха колонны К-4 рафинат охлаждается последовательно в теплообменнике Т-7 и холодильнике Х-12. Из холодильника Х-12 рафинат с температурой 40 °С поступает в отстойник Е-5, где отделяется от унесенного раствора ДЭГа.

Из отстойника Е-5 ДЭГ сбрасывается в циркулирующий растворитель на прием насосов, а рафннат направляется в промывную колонну К-6 для отмывки ДЭГа, а затем после отстоя выводится с установки в парк.

Насыщенный ароматическими углеводородами ДЭГ с низа экстракционной колонны К-4 под давлением системы перетекает через теплообменник Т-11 с температурой 130 °С в верхнюю часть отпарной колонны К-5 — камеру испарения, где поддерживается давление, равное давлению насыщенных паров извлеченных ароматических углеводородов.

Из камеры испарения колонны К-5 насыщенный ДЭГ через регулирующий клапан перепускается в колонну, где с помощью острого водяного пара при температуре 150 °С и давлении 0,15 МПа отпариваются поглощенные ДЭГом ароматические углеводороды. Тепловой баланс колонны К-5 поддерживается подачей водяного пара в подогреватель Т-10.

Отпаренные ароматические углеводороды в смеси с водяным паром и унесенным ДЭГом выводятся из колонны двумя потоками. Легкая часть (рнсайкл) в смеси с водяным паром выводится с верха колонны К-5 с 42-й тарелки, объединяется с парами углеводородов, выходящими из камеры испарения, и после конденсации и охлаждения в конденсаторе-холодильнике ХК-5 до 50 °С поступает в водоотделитель Е-7, где разделяется на два слоя — углеводородный (рнсайкл) и водный.

Из водоотделителя Е-7 рнсайкл после предварительного нагрева в подогревателе Т-9 до 150 °С возвращается насосами в экстракционную колонну К-4.

Из средней части отпарпой колонны К-5 выводится смесь паров воды и ароматических углеводородов, которая после конденсации и охлаждения в конденсаторе-холодильнике ХК-4 до температуры 50 °С собирается в водоотделителе Е-6, где происходит разделение па два слоя — углеводородный (экстракт) и водный. Из водоотделителя Е-6 экстракт насосом направляется в колонну водной промывки К-6, где унесенный с экстрактом ДЭГ отмывается конденсатом водяного пара.

Промытый водой экстракт после нагревания до 90 СС в подогревателе Т-12 поступает в ректификационную колонну К-7.

Вторичная ректификация экстракта осуществляется последовательно в трех колоннах — К-7, К-8, К-9.

В ректификационной колонне К-7 от экстракта отгоняются низкокипящие компоненты (в основном гексан и вода, уносимая экстрактом при его промывке в колонне К-6, в смеси с бензолом). Верхний продукт колонны К-7 после конденсации и охлаждения в конденсаторе-холодильнике ХК-6 поступает в емкость орошения Е-9. Смесь гексана и бензола из емкости Е-9 насосами частично подается на орошение колонны, а избыток возвращается вновь на экстракцию в экстракционную колонну К-4. Вода из емкости Е-9 периодически сбрасывается в сборник воды Е-8. Нижний продукт колонны К-7 подается насосами в ректификационную колонну К-8.

В ректификационной колонне К-8 из смеси ароматических углеводородов выделяется товарный продукт — бензол. Верхний продукт колонны К-8 (бензол) после конденсации и охлаждения в конденсаторе-холодильнике ХК-7 поступает в емкость орошения Е-10. Из нее бензол насосами частично подается на орошения колонны К-8, а избыток после охлаждения в холодильнике Х-14 направляется в расходные емкости. Нижний продукт колонны К-8 (смесь толуола н ксилолов) насосами подается в ректификационную колонну К-9.

В колонне К-9 смесь ароматических углеводородов разделяется на толуол и ксилолы. Верхний продукт колонны К-9 (толуол) после конденсации и охлаждения в конденсаторе-холодильнике ХК-8 поступает в емкость орошения Е-11. Из нее толуол частично подается на орошение колонны К-9, а избыток после охлаждения в холодильнике X-J5 до 40 СС поступает в расходные емкости толуола, откуда насосами периодически направляется в промпарк. Нижним продукт колонны К-9 (ксилольная фракцня) забирается насосами и после охлаждения в холодильнике Х-16 выводится с установки.

Тепловые балансы ректификационных колонн К-7, К-8, К-9 поддерживаются подачей водяного пара в подогреватели Т-13, Т-14, Т-15.

Вода из промывной колонны К-6 вместе с частью ДЭГа (около 1 %) после отпарпой колонны поступает на регенерацию в колонну К-101. Регенерация диэтнленгликоля проводится так же, как в установке Л-35-12/300.

Характеристика рафината:

Плотность , т/м3 0,68

Углеводородный состав,

ароматические 3,6

в том числе

бензол 0,2

толуол 2,0

ксилолы 1,4

Основные параметры ведения процесса представлены ниже. Данные для гидроочистки и риформинга:

Экстракция ароматических углеводородов ДЭГом проводится при следующих параметрах. Непосредственно экстракция: температура — 145—150 °С; давление— 1,0 МПа; массовое соотношение ДЭГ/сырье — 1 : 1; количество рнсайкла 8О','о (об.) на сырье. Регенерация растворителя (отпарка): давление — атмосферное; температура низа — 145—150 °С; количество водяного пара — 3% (масс.) на насыщенный растворитель.