Описание установок Л-З5-11/1000 и блока риформинга установки ЛК-6У

Технологическая схема установок — однопоточная и в основном идентична.

В состав секции каталитического риформинга комбинированных установок ЛК-6У входит узел очистки углеводородного газа от сероводорода, который в типовых установках Л-35-11/1000 отсутствует. Углеводородный газ стабилизации после очистки от сероводород;) 15% раствором МЭА направляется в секцию газофракционирования. Кроме того, в секции отсутствуют аожпмные компрессоры избыточного водородеодержащсго газа предварительной гндроочистки. Избыточный оодородсодсржашпи газ из секции рнформиига направляется в секцию гидроочистки керосина и длзтоплива для дальнейшего использования.

|

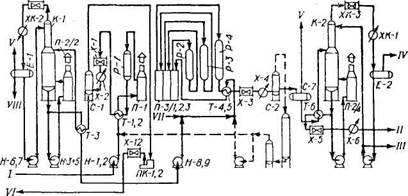

Технологическая схема установки Л-35-11/1000

|

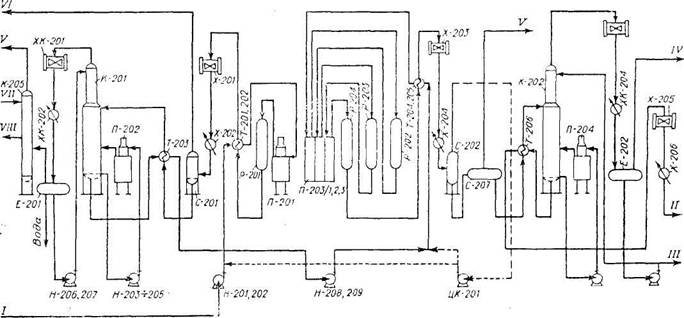

Технологическая схема секции 200 установки ЛК-6У

Описание приводится для работы на фракции 62—180 °С.

Сырье из промпарка (для установок ЛК-6У непосредственно с секции 100 атмосферной перегонки) подается насосами HI (Н-201, 202) на смешение с избыточным водородсодержащпм газом. Газосырьевая смесь нагревается в теплообменниках Т-1-2(Т-201~202) до температуры 235-310 °С обратным потоком из реактора Р-1 (Р-201). Далее газосырьевая смесь поступает в печь гидроочистки П-1 (П-201) для нагрева до температуры реакции, после чего поступает в реактор блока гидроочистки.

Из реактора Р-1 (Р-201) газопродуктовая смесь поступает в теплообменники Т-1 — 3 (Т-201-203), затем охлаждается в воздушном холодильнике Х-1 (Х-201), захолаживастсн и холодильнике Х-2 (Х-202) чо температуры 38 СС и поступает в сепаратор С-1 (С-201).

Водородсодержащий газ из сепаратора С-1 [С-201) поступает па прием компрессоров ПК-1,2 и далее в систему предварительной гидроочистки бензина. Избыток водородсодержпщего газа с нагнетания компрессоров ПК-1,2 выдается с установки под давлением 6,3 МПа. В установке ЛК-6у этот гзз направляется в секцию гидроочистки керосина и дизельного топлива с давлением 2—2,5 МПа в зависимости от варианта работы секции.

Нестабильный гндрогеннзат после нагрева в теплообменнике Т-3 (Т-203) до температуры 150 °С подается в отпарпую колонну К-1 (К-201) для выделения воды и растворенных газов.

Уходящие с верха колонны К-1 (К-201) углеводородные газы, нефтяные пары орошения и влага охлаждаются в холодильнике XК-1, 2 (XК-201, 202) и поступают в емкость орошения Е-1 (Е-201).

Углеводородный газ сбрасывается в сеть топливного газа (в установке ЛК-6у газ подвергается очистке раствором МЭА в К-205). Жидкая фаза из емкости Е-1 возвращается в К-1 (К-201) в качестве орошения. Необходимое для отпаркп количество теплоты вводится в колонну с помощью трубчатой печи П-2 2 (П-202). (Стабильный гндрогепизат после охлаждения в теплообменнике Т-3 подается в систему риформннга на смешение с циркуляционным газом от компрессора ЦК-1 (ЦК-201) и после теплообменника Т-4,5 (Т-204, 205) с температурой 450 °С поступает в печь риформннга П-3 (П-203).

Нагретая в печи П-3 (П-203) до температуры реакции газосырьевая смесь рнформиига проходит последовательно три реактора Р-2, 3, 4, (Р-202, 203, 204) с промежуточным подогревом в соответствующих ступенях печи П-3 (П-203).

Газопродуктовая смесь из реактора Р-4 (Р-204) охлаждается в теплообменниках Т-4, 5 (Т-204, 205), далее в воздушных холодильниках Х-3 (Х-203) и доохлаждается в холодильнике Х-4 (Х-204) до температуры 38—40° С. При этой температуре осуществляется сепарация газопродуктовой смеси на водородсодержащин газ и нестабильный каталпзат в сепараторе С-2 (С-202).

Водородсодержащий газ риформпнга направляется па осушку цеолитами в адсорберы К-3, 4 (К-203, 204) и затем через сепаратор компрессором ЦК-1 (ЦК-201) возвращается в циркуляционную систему риформннга *.

Нестабильный катализат рпформплга проходит дополнительную сепарацию в сепараторе низкого давления С-7 (С-207). Газ из сепаратора частично используется для поддержания давления в емкости орошения Е-1 (Е-201), избыток газа сбрасывается в топливную сеть.

Активация катализатора в период реакции осуществляется подачей хлорорганнческого соединения в сырье или рпформате непосредственно в каждый реактор.

Нестабильный катализат из сепаратора С-7 (С-207) после нагрева до температуры 130 °С в теплообменнике Т-6 (Т-206) поступает в стабилизационную колонну К-2 (К-202).

Из верхней части колонны К-2 (К-202) выводится газ стабилизации, а также пары нестабильной головки и орошения.

После охлаждения и конденсации в аппаратах XК-3 (XК-203) и водяном холодильнике ХК-4 (ХК-204) смесь разделяется на газ стабилизации и нестабильную головку в емкости орошения Е-2 (Е-202).

Газ стабилизации сбрасывается в сеть топливного газа. Жидкая фаза из емкости Е-2 (Е-202) возвращается в К-2 (К-202) в качестве орошения, избыток выдается в общезаводское хозяйство завода.

Необходимая для стабилизации теплота вводится в колонну с циркуляционной струей стабильного каталпзата, подогреваемом в трубчатой печи П-2,4 (П-204).

Стабильный дебутанизированный катализат с низа колонны К-2 (К-202) после теплообмена с нестабильным катализатом охлаждается в холодильниках Х-5, 6 (Х-205, 206) и выводится с установки.

Основные параметры ведения процесса представлены в табл. 28 (I —фракция 62—180 °С; 11 —фракция 85—180 °С; 111 —фракция 62—140 °С).

Регенерации подвергаются как алюмоплатиновый, так п алюмокобальтмолибденовый катализатор гидроочистки. Катализатор гидрсочнетки на установке Л-35-11/1000 регенерируется паровоздушным методом, на секциях каталитического риформинга установок ЛК-6у — паровоздушным - или газовоздушным методом.

| Параметры

| Блок гидроочистки

| Блок риформинга | ||

| I | II | III | ||

| Давление, МПа | 2,5—3,0 | 3,0—3,5 | 3,5 | 2,5 |

| Температура, °С | 340-400 | 480-530 | ||

| Объемная скорость подачи сырья, ч-1 | 2,5 | 1,2 | 1,2 | ≤0,8 |

| Кратность циркуляции водород- содержащего газа, м3/м3 сырья | На «проток» | 1800 | 1800 | 1500 |

| Катализатор | Алюмоко- бальтмолиб- деновый | Алюмоплатиновый или серии КР | ||

Процесс регенерации цеолитов сводится к отпарке поглощенных углеводородов и воды. Регенерация производится инертным или углеводородным газом. Давление при регенерации выдерживают в пределах 0,4— 0,6 МПа.

Теплоноситель подогревается до температуры 270—380 X и подается в адсорберы в направлении, обратном потоку циркуляционного газа. Скорость подъема температуры в слое адсорбента должна быть не более 1—2 С/мнн.

При достижении температуры на выходе из адсорбера 250 X производится выдержка в течение 6—8 ч, и регенерация считается законченной.