Установка каталитического риформинга ЛЧ-З5-11/600 ( ПРОЕКТ 1973 г.)

| Плотность, т/м3 | 0,742 |

| Содержание серы, % (масс): |

|

| до гидроочистки | 0,05 |

| после гидроочистки | 0,002 |

| Фракционный состав (по ГОСТ), С: |

|

| н. к. | 105 |

| 10% (об.) | 113 |

| 50% (об.) | 1.30 |

| 90 % (об.) | 160 |

| к. к. | 180 |

| Содержание влаги, % (масс.) | 0,02 |

| Углеводородный состав, % (масс): |

|

| ароматические | 10 |

| нафтеновые | 27 |

| парафиновые | 63 |

| Октановое число (по ММ) | 40 |

В отличие от предшествующих установок ЛЧ-35-11/600 па иен ввиду простой одноколонном схемы стабилизации каталнзата одновременно вырабатывается:

1) жирный углеводородный газ, которым, как правило, сбрасывается в общезаводскую топливную сеть;

2) нестабильная жидкая головка, состав которой может меняться в зависимости от состав; циркуляционного водородсодержащего газа и требуемого давления насыщенных паров, вырабатываемого на установке стабильного рнформата. Жидкие головки, как правило, направляются на установки газофракционнрования.

Мощность установки составляет 600 тыс. т/год по сырью При интенсификации и переводе на катализатор серии КР она может бь.ть увеличена на 10—15%.

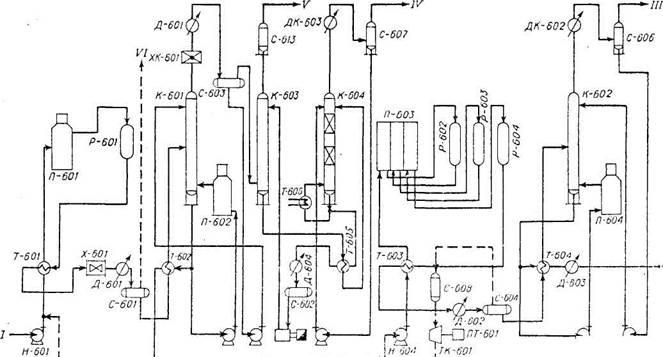

Описание установки. Технологическая схема установки — одпопоточпая. Схема блока риформинга в целом идентична ранее описанной технологической схеме установок ЛЧ-35-11/600, но имеет следующие отличия: 1) подвод теплоты в отпарную колонну К-601 осуществляется с помощью трубчатой печи П-602 (в ранее поставляемых установках подобного типа подвод теплоты в колонну осуществлялся в теплообменнике-рибойлере за счет теплоты газопродуктовоп смеси блока предварительной гидроочистки); 2) циркуляционный водородсодержащнй газ перед поступлением на компрессор проходит осушку в осушителях, где в качестве поглотителя используется цеолит типа NaX и эти же осушители используются для осушки газов регенерации; 3) в качестве привода центробежного компрессора для циркуляции водородсодержащего газа используется паровая турбина.

Схема стабилизации каталнзата отличается от ранее применяемых сложных схем стабилизации каталнзата с фракционирующим абсорбером.

В данной установке применяется простая одноколонная стабилизация при давлении 1,0—1,9 МПа в зависимости от требуемого давления насыщенных паров бензина. Сырье из промпарка подается на прием сырьевых насосов И-601, смешивается с водородсодержащпм газом, поступающим от циркуляционного турбокомпрессора ТК-601, и направляется в теплообменники Т-601. Из теплообменников газосырьевая смесь с температурой 250 °С поступает в печь П-601, где нагревается до температуры реакции 340—400 СС, и входит в реактор гидроочпетки Р-601. В реакторе гидроочистки сернистые соединения гидрируются, превращаясь в сероводород. Из реактора Р-601 газопродуктовая смесь поступает в трубное пространство теплообменника Т-601, далее в воздушный холодильник Х-601, доохладитель Д-601 и с температурой 35 °С входит в сепаратор С-601. В сепараторе С-601 газ отделяется от жидкости и направляется через каплеуловитель в сеть топливного газа или выводится с установки.

Жидкая фгза сепаратора С-601 направляется в теплообменник Т-602, где нагревается продуктом, выходящим с низа колонны К-601. п поступает в отпарпую колонну К-601. Отпаренные газы с верха К-601 с температурой 150 ГС охлаждаются в XК-601 и ДК-601 н поступают в сепаратор С-603. Углеводородный газ из С-603 подастся для очистки от сероводорода в абсорбер К-603. Очищенный углеводородный газ из К-603 сбрасывается в сеть топливного газа.

Жидкая фаза из сепаратора С-603 возвращается в К-601 в качестве орошения, избыток выводится с установки. Сероводородная вода из С-603 по уровню сбрасываетс51 в С-610.

Необходимое количество теплоты для работы колонны К-601 обеспечивается путем подогрева нижнего продукта колонны в печи П-602.

Гпдрогеппзат с низа колонны К-601 поступает в теплообменник Т-602, где охлаждается до температуры 80 'С, и направляется на прием сырьевого насоса риформинга Н-604.

После смешения с циркулирующим водородсодержащнм газом смесь глдрогеппзата и газа проходит через теплообменники Т-603 и с температурой 400—430 СС входит в первую секцию печи риформпнга Л-603, где нагревается до температуры реакции 480— 530 СС, далее последовательно проходит реакторы Р-602, Р-603 и Р-604.

Для поддержания активности катализатора в первый и третий реакторы подается раствор дихлорэтана в риформате.

Газопродуктевал смесь из реактора Р-604 направляется в трубное пространство теплообменников Т-603, а затем в воздушные холодильники Х-602, водяные холодильники Д-602 и с температурой 35 СС входит в сепаратор С-604.

Циркуляционный газ, отделившись от жидкости, проходит через один и.; осушителей С-608, где содержание влаги снижается до 20—30 чаете и. мл п. При хорошей работе отпарной колонны К-601 осушители могут быть отключены.

После осушки циркуляционный газ направляется на всасывание компрессора ТК-601, который направляет водородсодержащий газ па смешение с гидрогеннзатом (на схеме не показано). Избыточный водородсодержащий газ с нагнетания компрессора поступает в тракт предварительной гидроочистки.

Жидкая фаза сепаратора С-604 направляется в межтрубное пространство теплообменников Т-604, где нагревается стабильным риформатом, выходящим с низа колонны К-602.

В колонне К-602 происходит стабилизация риформата. Колонна работает под давлением 1,0—1,9 МПа в зависимости от требуемого давления насыщенных пароп бензина. Газы с верха колонны с температурой около 80 "С проходят конденсатор-холодильник ХК-602. доохладители ДК-602 и поступают в сепаратор С-606.

Жидкие углеводороды из С-606 возвращаются в колонну К-602 в качестве орошения, избыток выводится с установки. Углеводородным газ пз С-606 сбрасывается в топливную сеть.

Теплота, необходимая для работы колонны К-602, подводится с помощью трубчатой печи 11-604.

Стабильный рпформат с низа колонны К-602 с температурой 180—220 °С поступает в трубное пространство теплообменника Т-604, далее в воздушные холодильники Х-603 и после доохлаждения в водяном холодильнике Д-603 выводится с установки.

Очистка углеводородных газов от сероводорода осуществляется в абсорбере К-603 с помощью 15% раствора МЭА. Очищенные газы сбрасываются в сеть топливного газа.

Насыщенный сероводородом раствор МЭА через сепаратор С-610 и теплообменники Т-605 поступает в колонну регенерации К-604. В колонне регенерации К-604 при давлении 0,25 МПа и температуре 135 СС происходит выделение сероводорода из раствора МЭА. Сероводород с верха колонны К-604 через конденсатор-холодильник ДК-603 и сепаратор С-607 выводится с установки.

Регенерированный раствор МЭА через теплообменник Т-605 и холодильник Д-604 поступает в емкость циркулирующего раствора МЭА откуда насосами Н-607 направляются в абсорбер К-603.

|

| Блок гидроочистки | Блок риформинга |

| Давление, МПа | 3,5—4,0 | 3,5 |

| Температура, °С | 340—400 | 480—530 |

|

Объемная скорость подачи сырья, ч-1

| 5 | 1,35 |

|

Кратность циркуляции водородсодержащего газа, м3/м3 сырья

| Весь избыточный газ с реформинга | 1300—1800 |

| Катализатор |

Алюмокобальтмолибденовый | Алюмоплатиновьй (АП-64) |

Алюмокобальтмолибденовый катализатор подвергается регенерации один раз в год. Регенерация катализатора осуществляется паровоздушной смесью при давлении не выше 0,3 МПа и температуре в слое катализатора 520—530 °С.

Регенерация катализаторов риформинга проводится по общим условиям регенерации алюмоплатиновых катализаторов в сроки, установленные технологическим регламентом или в зависимости от степени падения активности катализатора.

Регенерация цеолитов осуществляется инертным газом, сухим углеводородным или водородсодержащим газом, подогретым в печи П-605 при следующих условиях: давление теплоносителя — 0,7 МПа; температура в верхних слоях адсорбента — 250 °С; расход газа-теплоносителя — 2000—3000 м3/ч; время выдержки цеолитов при температуре 250 °С — 7—8 ч.