Установка термического крекинга для производства термогазойля

Основное назначение процесса термического крекинга — производство сырья для технического углерода. В качестве сырья используют смесь тяжелых каталитических газойлей и дистиллятных экстрактов, получаемых при селективной очистке масел. Помимо целевого продукта — термогазойля (фракция 200—480 °С) — получают также газ, бензиновую фракцию и крекинг-остаток. Серийный термогазойль получают по схеме, не предусматривающей фракционирования в вакууме.

Основными показателями качества термогазойля являются индекс корреляции, содержание серы, коксуемость, фракционный состав, вязкость и температура застывания [13].

Установка состоит из следующих секций:

реакторное отделение, включающее печи крекинга легкого и тяжелого сырья и выносную реакционную камеру; отделение разделения продуктов реакции, которое включает испарители высокого и низкого давления для отделения крекинг-остатка, вакуумную колонну для дополнительного отпаривания крекинг-остатка с целью увеличения выхода термогазойля, комбинированную колонну для загрузки печей тяжелого и легкого сырья и газосепаратора для отделения газа от нестабильного бензина;

отделение теплообменной аппаратуры, которое состоит из сырьевых теплообменников типа «труба в трубе», погружных конденсаторов-холодильников, водяных холодильников термогазойля и крекинг-остатка.

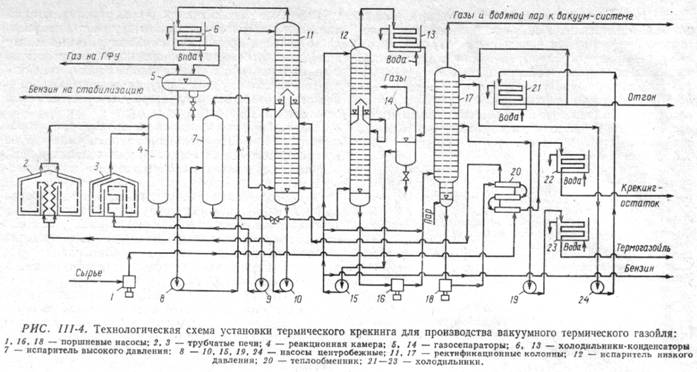

Технологическая схема установки представлена на рис. III-4. Сырье из резервуарного парка насосом 1 прокачивается через теплообменники 20 (на схеме показан один), где подогревается за счет тепла крекинг-остатка. Нагретое в теплообменниках сырье двумя потоками подается в нижнюю секцию ректификационной колонны 11.

Колонна 11азделена полуглухой тарелкой на две части: пары из нижней части переходят в верхнюю, а жидкость из верхней части накапливается в аккумуляторе (кармане) внутри колонны.

Отсюда жидкость (легкая часть сырья) забирается насосом 9 и подается в змеевики печи 3. А с низа колонны 11 тяжелая часть сырья забирается насосом 10 и подается в змеевики печи 2.

Продукты крекинга по выходе из змеевиков печей 2 и 3 поступают в выносную реакционную камеру 4, откуда переходят в испаритель высокого давления 7. Здесь от смеси отделяется жидкий крекинг-остаток, который затем через редукционный клапан поступает в испарительную колонну низкого давления 12 (испаритель).

Газы и пары по выходе из верхней части испарителя 7 направляются в низ колонны 11, с верха которой уходят бензиновая фракция и газ. Пары конденсируются, и смесь охлаждается в холодильнике-конденсаторе 6. Далее газожидкостная смесь разделяется в газосепараторе 5 на газ и бензиновую фракцию. Газ поступает на ГФУ, а балансовое количество бензина — на стабилизацию. Насосом 8 бензин-орошение подается на верхнюю тарелку колонны 11. В колонне 12 в результате снижения давления из крекинг-остатка выделяются газойлевые фракции;

несконденсированные пары из колонны 12 направляются в холодильник-конденсатор 13, и конденсат собирается в приемнике 14. Отсюда часть конденсата насосом 15 возвращается в колонну 12 в качестве орошения, а балансовое его количество выводится с установки. Крекинг-остаток подается насосом 16 в вакуумную колонну 17. Целевой продукт — термогазойль — выводится как промежуточный продукт с 17-й тарелки вакуумной колонны 17.

Во избежание коксования крекинг-остатка и для улучшения транспортирования его разбавляют менее вязким продуктом. Крекинг-остаток можно использовать в производстве битумов, а также как связующее вещество при брикетировании углей. Выход термогазойля на сырье вакуумной колонны составляет около 72 % (масс.).

Некоторые установки термического крекинга по получению термогазойля работают по схбме, отличной от описанной [14]. Целевой продукт отбирается из колонны 12, выход термогазойля в этом случае составляет 24—27 % (масс.). При индексе корреляции 95—100.

Режим работы основных аппаратов:

| Аппарат | Температура, оС | Давление, МПа |

| Печь 2 вход выход Печь 3 вход выход Реакционная камера 4 верх низ Испаритель высокого давления 7 верх низ Ректификационная колонна 11 верх аккумулятор низ Испарительная колонна низкого давления 12 верх низ Вакуумная колонна 17 вход верх низ |

390-410 490-500

290-320 530-550

495-500 460-470

450-460 430-440

180-220 300-330 390-410

170-200 400-415

305-345 70-90 300-320 |

5,0-5,6 2,2-2,8

5,0-6,6 2,3-2,9

2,0-2,6 -

1,0-1,3 -

- 0,9-1,3 -

- 0,25-0,40

0,007-0,013 - - |

Материальный баланс установки при получении серийного I и вакуумного II термогазойля дан ниже:

|

| I | II |

| Взято % (масс.) Сырьё (смесь 1:1) |

100,0 |

100,0 |

| Итого | 100,0 | 100,0 |

| Получено % (масс.) Газ Головная фракция стабилизации Бензиновая фракция Термогазойль Крекинг-остаток Потери |

5,0 1,3 20,1 24,2 48,3 1,1 |

5,0 1,3 20,1 52,6 19,9 1,1 |

| Итого | 100,0 | 100,0 |

Характеристика исходного сырья процесса термического крекинга при получении термогазойля:

| Показатели | Лёгкая фракция газойля каталитического крекинга | Тяжёлая фракция газойля каталитического крекинга | Дисстилятный экстракт селективной очистки масел фенолом |

| Плотность при 20 оС, кг/м3 Коэффициент преломления при 20 оС Молекулярная масса Фракционный состав, оС н.к. 5% 50% 90% 95% к.к. Содержание серы, % (масс.) Коксуемость, % (масс.) Вязкость кинематическая при 50 оС, мм2/с Температура застывания, оС Групповой состав, % (масс.) парафино-нафтеновые ароматические лёгкие средние тяжёлые смолистые вещества | 909,0 1,5236 234

204 228 348 383 397 403 1,20 0,004 4,24 14

49,5 50,0 10,7 8,2 31,1 0,5 | 943,2 1,5479 260

273 286 372 385 407 430 1,64 0,12 7,87 22

34,5 64,5 8,0 9,1 47,4 1,0 | 962,1 1,5480 275

337 351 381 431 444 - 3,50 0,30 6,74 -

10,0 84,5 16,9 28,1 39,5 5,5 |

Свойства и состав термогазойлей:

| Показатели | Термогазойль | |||||||||

|

| серийный сернистый | малосернистый | гидроочищенный | вакуумный |

| |||||

| Плотность при 20 оС, кг/м3 Коэффициент преломления при 20 оС Молекулярная масса Фракционный состав, оС н.к. 5% 50% 95% к.к . Коксуемость, % (масс.) Вязкость кинематическая при 50 оС, мм2/с Температура застывания, оС Зольность, % (масс.) Коэффициент ароматизованности Индекс корреляции Групповой состав, % (масс.) парафино-нафтеновые ароматические лёгкие средние тяжёлые смолистые вещества | 993,0 1,5770 234

208 262 358 450 484 0,84 9,86 10 0,008 136 90

22,0 75,5 5,2 13,3 57,0 2,5 | 990,5 1,5875 230

191 280 352 467 500 0,80 15,00 14 0,009 148 90

21,8 77,1 5,5 6,5 65,1 1,1 | 994,5 1,5834 226

210 240 350 449 460 0,35 11,45 6 0,003 147 91

18,4 79,7 12,0 15,6 52,1 1,9 | 1028,0 1,5985 246

242 302 393 497 499 0,90 22,30 10 0,011 170 105

13,2 83,4 6,1 12,9 64,4 3,4 |

| ||||||