Установка каталитического риформинга Л-З5-11/300

Установка предназначена для переработки прямогонных бензиновых фракций с целью получения компонентов автобензинов с октановым числом 78—80 (по ММ без ТЭС). На установке могут перерабатываться фракции 105—140 СС с целью получения катализата для последующего выделения из них суммарных ксилолов.

Сырьем служат прямогонные бензиновые фракции, выкипающие в пределах 85—180 °С или 105—180 °С с содержанием серы до 0,3% (масс). Возможно небольшое вовлечение (не более 10%) в переработку бензинов вторичного происхождения (термического <рекинга и коксования).

Основные показатели сырья и получаемых продуктов, представлены в табл.

Одновременно с основной продукцией — высокооктановым дебутанизированным (или депропанизированным) катализатом на установке вырабатываются: 1) водородсодержащий газ — используется на установках гидроочистки дизельного топлива и керосина; 2) углеводородный газ — сбрасывается в общезаводскую сеть топливного газа; 3) стабильная головка — направляется, как правило, на установки газофракцнонирования; 4) сероводородный газ [с содержанием сероводорода до 98% (об.)] — направляется на установки производства серы или серной кислоты.

Мощность установки составляет 300 тыс. т/год по сырью. При интенсификации установки производительность может быть увеличена на 30% при выработке катализата с октановым числом 80 (по ММ) и на 5—7% при выработке катализата с октановым числом 85 (по ММ) [201.

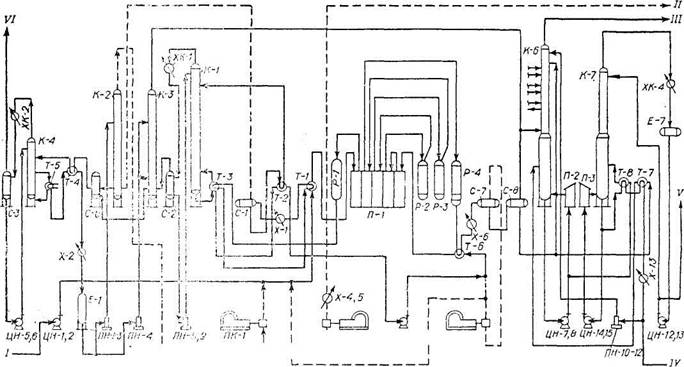

Описание установки. Схема установки — однопоточная. Сырье из промларка поступает на прием сырьевых насосов ЦН-1,2, далее смешивается с циркулирующим водородсодержащим газом и направляется в межтрубное пространство теплообменников Т-1. Газосырьевая смесь после Т-1 с температурой 250 °С догревается до температуры реакции в конвекционной и радиантной секциях печи и с температурой 405—425 °С поступает в реактор Р-1.

В реакторе Р-1 в присутствии алюмокобальтмолибденового катализатора сернистые соединения превращаются в сероводород.

Из реактора Р-1 гидрогенизат вместе с циркуляционным газом и газами реакции поступает в качестве теплоносителя в трубное пространство подогревателя Т-3 отпарной колонны К-1.

Гидрогенизат и газы реакции из теплообменника Т-3 поступают в трубное пространство теплообменников Т-1, далее в холодильник Х-1 и в сепаратор С-1. Из сепаратора С-1 гидрогенизат направляется в теплообменник Т-2, где нагревается за счет теплоты потока, идущего из и; парной колонны К~1, и с температурой 150 ^С поступает па 23-ю тарелку отпарной колонны.

Водородсодержащий газ из сепаратора С-1 направляется в абсорбер К-2 на очистку от сероводорода. Очистка производится 15% раствором МЭА. После очистки водородсодержащий газ разделяется на: 1) циркуляционный газ, поступающий на прием компрессора Ш-1,2 и далее па смешение с сырьем; 2) избыточный водородсодержащий газ, который поступает на прием дожнмного компрессора ПК-6, 7нс давлением 6 Д\Па выдается с установки. В отпарпой колонне К-1 осуществляется отпарка сероводорода и паров воды. Отпаренные газы выходят с верха колонны К-1, проходят конденсатор-холодильник ХК-1 и поступают в сепаратор С-2. Жидкая фаза из сепаратора С-2 подается на орошение К-1, избыток сбрасывается на прием сырьевых насосов. Углеводородный газ из С-2 поступает на очистку в абсорбер К-3, после очистки направляется во фракционирующий абсорбер К-6.

Гидрогепизат, освобожденный от сероводорода и воды, через подогреватель Т-3 поступает в межтрубное пространство теплообменника Т-2, далее в межтрубпое пространство теплообменника Т-6. Перед теплообменниками Т-6 гидрогенизат смешивается с циркуляционным газом риформннга. Смесь гидрогенизата п циркуляционного газа после подогрева в Т-6 до температуры 420—460 °С проходит три ступени рпформпровапия в реакторах Р-2, 3,4 с промежуточным подогревом в вертикальной раднантно-конвекцпоппой трубчатой печи П-1.

Газопродуктовая смесь из реактора Р-4 с температурой 475— 515'С двумя параллельными потоками направляется в трубное пространство теплообменников Т-6, охлаждается в холодильнике Х-6 и поступает в сепаратор высокого давления С-7, где происходит разделение газожпдкостной смеси на водородсодержащий газ и каталпзат.

Водородсодержащий газ циркуляционными компрессорами ПК-2-Т-5 возвращается в систему риформннга на смешение с гидрогеннзатом, избыточный водородсодержащнй газ направляется в блок гидроочистки сырья.

Нестабильный каталнзат из сепаратора С-7 направляется на сепарацию второй ступени в С-8. Углеводородный газ из С-8 смешивается с газом из К-3 и поступает во фракционирующий абсорбер К-6.

Катализат из С-8 частично, в качестве абсорбента, направляется в верхнюю часть К-6, а основная часть поступает в межтрубное пространство теплообменников Т-7 и далее в нижнюю часть фракционирующего абсорбера. Во фракционирующем абсорбере К-6 осуществляется деэтанизацня нестабильного катализата.

Деэтанизированный нестабильный катализат с низа абсорбера К-6 разделяется на два потока. Один поток прокачивается через печь П-2 и возвращается в К-6 для поддержания необходимой температуры. Второй поток проходит межтрубное пространство теплообменников Т-8 и направляется в стабилизационную колонну К-7. В стабилизационной колонне осуществляется стабилизация бензина при двух режимах: дебутанизацпя и депропаиизацня.

Верхний продукт колонны К-7 проходит конденсатор-холодильник ХК-4 и поступает в емкость орошения Е-7. Из емкости орошения жидкая головка подается в К-7 на орошение, а избыток выдается с установки в общезаводское хозяйство.

Стабильны» бензин с низа колонны К-7, пройдя через теплообменники Т-8, Т-7, холодильник, направляется в качестве товарного продукта в общезаводское хозяйство завода.

Регенерация насыщенного раствора МЭЛ происходит в колонне К-4, куда насыщенный раствор МЭА подается, пройдя через теплообменники Т-4. Ввод теплоты в колонну К-4 осуществляется водяным паром при помощи подогревателя Т-5; с низа К-4 регенерированный раствор МЭА направляется в Т-4, далее в Х-2 и в емкость циркулирующего раствора МЭА Е-1, откуда забирается насосами и подается в абсорберы К-2,3.

Катализатор гидроочистки работает без регенерации до отработки, затем его заменяют свежим, а катализатор риформинга подвергается регенерации в сроки, установленные технологическим регламентом на эксплуатацию. Регенерация катализатора риформннга — газовоздушная. Для проведения регенерации используется оборудование реакторного блока: теплообменник Т-6, трубчатая печь П-1, сепаратор С-7, компрессор ПК-2-5, холодильник Х-5, воздушные компрессоры ВК-1,2 и адсорбер К-5. Избыточные газы регенерации сбрасываются со щита сброса.

Основные параметры ведения процесса:

Сырьем служат прямогонные бензиновые фракции, выкипающие в пределах 85—180 °С или 105—180 °С с содержанием серы до 0,3% (масс). Возможно небольшое вовлечение (не более 10%) в переработку бензинов вторичного происхождения (термического <рекинга и коксования).

Основные показатели сырья и получаемых продуктов, представлены в табл.

Одновременно с основной продукцией — высокооктановым дебутанизированным (или депропанизированным) катализатом на установке вырабатываются: 1) водородсодержащий газ — используется на установках гидроочистки дизельного топлива и керосина; 2) углеводородный газ — сбрасывается в общезаводскую сеть топливного газа; 3) стабильная головка — направляется, как правило, на установки газофракцнонирования; 4) сероводородный газ [с содержанием сероводорода до 98% (об.)] — направляется на установки производства серы или серной кислоты.

Мощность установки составляет 300 тыс. т/год по сырью. При интенсификации установки производительность может быть увеличена на 30% при выработке катализата с октановым числом 80 (по ММ) и на 5—7% при выработке катализата с октановым числом 85 (по ММ) [201.

Описание установки. Схема установки — однопоточная. Сырье из промларка поступает на прием сырьевых насосов ЦН-1,2, далее смешивается с циркулирующим водородсодержащим газом и направляется в межтрубное пространство теплообменников Т-1. Газосырьевая смесь после Т-1 с температурой 250 °С догревается до температуры реакции в конвекционной и радиантной секциях печи и с температурой 405—425 °С поступает в реактор Р-1.

В реакторе Р-1 в присутствии алюмокобальтмолибденового катализатора сернистые соединения превращаются в сероводород.

Из реактора Р-1 гидрогенизат вместе с циркуляционным газом и газами реакции поступает в качестве теплоносителя в трубное пространство подогревателя Т-3 отпарной колонны К-1.

Гидрогенизат и газы реакции из теплообменника Т-3 поступают в трубное пространство теплообменников Т-1, далее в холодильник Х-1 и в сепаратор С-1. Из сепаратора С-1 гидрогенизат направляется в теплообменник Т-2, где нагревается за счет теплоты потока, идущего из и; парной колонны К~1, и с температурой 150 ^С поступает па 23-ю тарелку отпарной колонны.

Водородсодержащий газ из сепаратора С-1 направляется в абсорбер К-2 на очистку от сероводорода. Очистка производится 15% раствором МЭА. После очистки водородсодержащий газ разделяется на: 1) циркуляционный газ, поступающий на прием компрессора Ш-1,2 и далее па смешение с сырьем; 2) избыточный водородсодержащий газ, который поступает на прием дожнмного компрессора ПК-6, 7нс давлением 6 Д\Па выдается с установки. В отпарпой колонне К-1 осуществляется отпарка сероводорода и паров воды. Отпаренные газы выходят с верха колонны К-1, проходят конденсатор-холодильник ХК-1 и поступают в сепаратор С-2. Жидкая фаза из сепаратора С-2 подается на орошение К-1, избыток сбрасывается на прием сырьевых насосов. Углеводородный газ из С-2 поступает на очистку в абсорбер К-3, после очистки направляется во фракционирующий абсорбер К-6.

Гидрогепизат, освобожденный от сероводорода и воды, через подогреватель Т-3 поступает в межтрубное пространство теплообменника Т-2, далее в межтрубпое пространство теплообменника Т-6. Перед теплообменниками Т-6 гидрогенизат смешивается с циркуляционным газом риформннга. Смесь гидрогенизата п циркуляционного газа после подогрева в Т-6 до температуры 420—460 °С проходит три ступени рпформпровапия в реакторах Р-2, 3,4 с промежуточным подогревом в вертикальной раднантно-конвекцпоппой трубчатой печи П-1.

Газопродуктовая смесь из реактора Р-4 с температурой 475— 515'С двумя параллельными потоками направляется в трубное пространство теплообменников Т-6, охлаждается в холодильнике Х-6 и поступает в сепаратор высокого давления С-7, где происходит разделение газожпдкостной смеси на водородсодержащий газ и каталпзат.

Водородсодержащий газ циркуляционными компрессорами ПК-2-Т-5 возвращается в систему риформннга на смешение с гидрогеннзатом, избыточный водородсодержащнй газ направляется в блок гидроочистки сырья.

Нестабильный каталнзат из сепаратора С-7 направляется на сепарацию второй ступени в С-8. Углеводородный газ из С-8 смешивается с газом из К-3 и поступает во фракционирующий абсорбер К-6.

Катализат из С-8 частично, в качестве абсорбента, направляется в верхнюю часть К-6, а основная часть поступает в межтрубное пространство теплообменников Т-7 и далее в нижнюю часть фракционирующего абсорбера. Во фракционирующем абсорбере К-6 осуществляется деэтанизацня нестабильного катализата.

Деэтанизированный нестабильный катализат с низа абсорбера К-6 разделяется на два потока. Один поток прокачивается через печь П-2 и возвращается в К-6 для поддержания необходимой температуры. Второй поток проходит межтрубное пространство теплообменников Т-8 и направляется в стабилизационную колонну К-7. В стабилизационной колонне осуществляется стабилизация бензина при двух режимах: дебутанизацпя и депропаиизацня.

Верхний продукт колонны К-7 проходит конденсатор-холодильник ХК-4 и поступает в емкость орошения Е-7. Из емкости орошения жидкая головка подается в К-7 на орошение, а избыток выдается с установки в общезаводское хозяйство.

Стабильны» бензин с низа колонны К-7, пройдя через теплообменники Т-8, Т-7, холодильник, направляется в качестве товарного продукта в общезаводское хозяйство завода.

Регенерация насыщенного раствора МЭЛ происходит в колонне К-4, куда насыщенный раствор МЭА подается, пройдя через теплообменники Т-4. Ввод теплоты в колонну К-4 осуществляется водяным паром при помощи подогревателя Т-5; с низа К-4 регенерированный раствор МЭА направляется в Т-4, далее в Х-2 и в емкость циркулирующего раствора МЭА Е-1, откуда забирается насосами и подается в абсорберы К-2,3.

Катализатор гидроочистки работает без регенерации до отработки, затем его заменяют свежим, а катализатор риформинга подвергается регенерации в сроки, установленные технологическим регламентом на эксплуатацию. Регенерация катализатора риформннга — газовоздушная. Для проведения регенерации используется оборудование реакторного блока: теплообменник Т-6, трубчатая печь П-1, сепаратор С-7, компрессор ПК-2-5, холодильник Х-5, воздушные компрессоры ВК-1,2 и адсорбер К-5. Избыточные газы регенерации сбрасываются со щита сброса.

|

Основные параметры ведения процесса:

|

| Блок гидроочистки | Блок риформинга |

| Давление, МПа | 3—4 | 4 (в третьем реакторе)

|

| Температура, С | 300-420 | 480—520 |

|

Объемная скорость подачи сырья,Ч-1

| 5 | 1,5 |

|

Кратность циркуляции водородсодержащего газа, м3/м3 сырья

| 500 | 1500 |

| Катализатор | Алюмокобальтмолибденовый | Алюмоплатиновьй (АП-56, АП-64) |