Схема производства высших спиртов С12—С15

При получении спиртов С11—С14 и С15—С 18 предложено использовать солевую схему гидроформилирования (рис. 39) [7, с. 262].

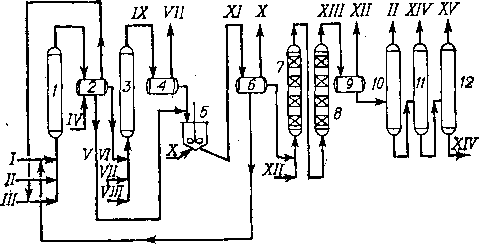

Рис. 39. Принципиальная схема производства высших спиртов С12—С15:

I — водный раствор ацетата кобальта; II — пентан-гексановая фракция; III —ретурный газ; IV — раствор перекиси водорода; V — водный раствор уксусной кислоты; VI — раствор карбонилов кобальта в пентан-гексановой фракции; VII — синтез-газ; VIII — олефины С11 — С14; IX — продукты гидроформилирования; X— воздух; XI — продукты декобальтизации; XII — водород; XIII — гидрогенизат; XIV — смесь углеводородов и воды; XV — товарные спирты С12 —С15; XVI — кубовый продукт на сжигание.

1 — карбонилобразователь; 2, 4, 6 и 9 — сепараторы; 3 — реактор гидроформилирования; 5—декобальтизер; 7 и 8 — колонны гидрирования; 10, 11 и 12—ректификационные колонны.

Образование карбонилов кобальта осуществляется в карбонилообразователе 1, где при 160—170 °С и давлении 3 МПа контактируют водный раствор ацетата кобальта, пентан-гексановая фракция и рециркулирующая смесь СО с водородом. Полученный продукт в сеператоре 2 разделяется на органическую и водную фазу; последняя обрабатывается раствором перекиси водорода, что обеспечивает окисление гидрокарбонила кобальта в Со2(СО)8, полностью переходящего в углеводородный слой. Водный слой выводится на стадию декобальтизации, а органический — в реактор гидроформилирования, куда подаются олефины и синтез-газ. Реакция проводится при 140—160°С. Смесь полученных продуктов отделяется от непрореагировавшего синтез-газа в сепараторе 4 и направляется на декобальтизацию, заключающуюся в обработке продуктов гидроформилирования воздухом в присутствии водного раствора уксусной кислоты. Эта операция осуществляется в декобальтизере 5 при 65—75 °С и давлении до 0,2 МПа.

Продукт декобальтизации разделяется в фазовом сепараторе 6. Водная фаза (раствор ацетата кобальта в уксусной кислоте) возвращается в карбонилообразователь 1, а органическая подвергается гидрированию в реакторах 7, 8 при 180—240°С сначала на алюмоникельтитановом, а затем на меднохромовом катализаторах.

Гидрогенизат отделяется от водорода в сепараторе 9 и разделяется на трех ректификационных колоннах 10, 11 и 12, на которых последовательно выделяются пентан-гексановая фракция, рециркулирующая на стадию кобальтизации, смесь углеводородов с водой и товарные спирты.

За рубежом процесс оксосинтеза занимает в настоящее время доминирующее положение в производстве высших жирных спиртов. При общем объеме производства высших спиртов 3 млн. т/год суммарные мощности по высшим оксоспиртам превышают 1,7 млн. т/год. В табл. 41 приведена сводка данных [326] об основных фирмах — производителях высших оксоспиртов.

ТАБЛИЦА 41. Основные фирмы-производители высших спиртов методом оксосинтеза

|

Страна, фирма |

Мощность производства, тыс. т/год |

Производимые спирты |

|

США, Shell |

140 |

Смесь от С10 до С18 |

|

Enjay Chemical |

91 |

Гексиловые, октиловые, нониловые, тридециловые |

|

Monsanto |

68 |

Гептиловые, ундециловые |

|

UCC Chemical Division |

40 |

Октиловые, дециловые |

|

Англия, ICI |

200 |

Гептиловые, октиловые, нониловые, изодециловые, смеси от С10 до С18 |

|

Shell |

165 |

Смесь от С7 до C15, смесь от С10 до С18 |

|

Япония, Mitsubishi |

98 |

Гептиловые, нониловые, ундециловые, тридециловые, смесь С7 — С11 |

|

ФРГ, Ruhrchemie AG |

98 |

Изонониловые, изодециловые и др. |

|

BASF |

98 |

То же, смеси от С10 до C18 |

|

Chemische Werke Huls |

120+20 |

Изонониловые, смеси от С10 до С18 |

|

Италия, Liquichimica |

90 |

Смеси от С10 до C18 |

|

Франция, Kuhlmann |

145 |

Октиловые, нониловые, дециловые, додециловые, смеси от С10 до C18 |

Большое распространение за рубежом получило производство высших оксоспиртов в присутствии кобальтфосфинового катализатора. Первая промышленная установка гидроформилирования олефинов С11—С14 в присутствии этого катализатора была пущена в 1966 г. фирмой Shell. Высшие спирты, получаемые по технологии фирмы Shell в США и Канаде носят название неодол, а в Европе и Японии — добанол. Их качество характеризуется данными, приведенными ниже [7, с. 263]:

|

Гидроксильное число, мг КОН/г |

Добанол-23 283 |

Добанол-25 271 |

Добанол-45 254 |

|

Кислотное число, мг КОН/г |

0,02 |

0,02 |

0,02 |

|

Число омыления, мг КОН/г |

0,32 |

0,30 |

0,29 |

|

Йодное число, г I2/100 г |

0,15 |

0,28 |

0,29 |

|

Массовая доля углеводородов, % |

0,2 |

0,2 |

0,2 |

|

Влажность, % |

0,06 |

0,09 |

0,09 |

|

Распределение по числу атомов С, % |

|

|

|

|

C12 |

43 |

20 |

1 |

|

С13 |

56 |

31 |

1 |

|

С14 |

1 |

33 |

64 |

|

C15 |

— |

16 |

34 |

|

Средняя мол. масса |

195 |

208 |

213 |

|

Среднее содержание спиртов нормального строения, % |

82 |

80 |

75 |