Механизм олигомеризации в присутствии модифицированного фторида бора

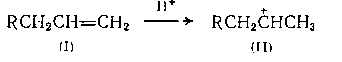

Первая стадия — протонирование исходного олефина

сопровождающееся нуклеофильной атакой другой молекулой олефина, дающей протонированный димер:

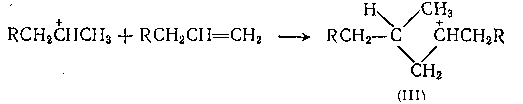

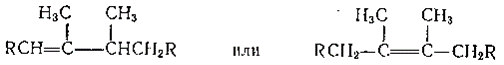

Димерный карбкатион тоже может изомеризоваться или депротонироваться с образованием внутренних изомеров:

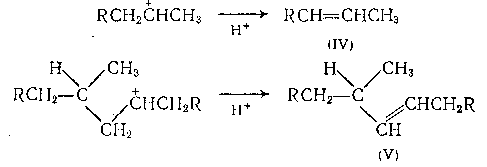

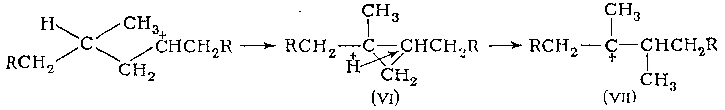

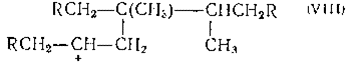

Структура (III) имеет, однако, уникальную особенность, заключающуюся в наличии подвижного атома водорода при третичном атоме углерода, находящемся в β-положении к атому углерода с неподеленной электронной парой. Благодаря этому структурная изомеризация карбкатиона идет через трехчленный цикл:

Депротонирование карбкатиона (VII) приводит к образованию димеров с двумя метильными ответвлениями:

Атака же олефином дает тримерный карбкатион:

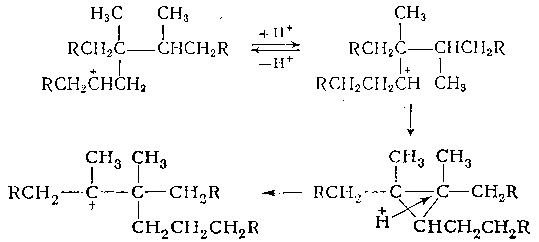

Важно, что карбкатион (VIII) не может подвергнуться перегруппировке, аналогичной той, которой подвергается карбкатион (VII), так как не содержит подвижных атомов водорода при углеродных атомах, находящихся в β-положении к атому углерода с неподеленной электронной парой. Этот карбкатион может далее

превращаться в тетрамер, но он является вторичным, следовательно, менее стабильным, чем карбкатион (VII). Поэтому более вероятна его депротонизация с образованием молекулы тримера.

Для образования стабильного карбкатиона, более восприимчивого к нуклеофильной атаке, карбкатион (VIII) должен был бы сначала изомеоизоваться, а затем перегруппироваться по схеме:

Однако вероятность такой перегруппировки мала. Данные ЯМР [307] показывают, что у всех олигомеров (от димеров до пентамеров) имеется одна «лишняя» боковая цепь. Это является подтверждением того, что скелетная перегруппировка идет в основном на стадии димеризации.

В присутствии фторида бора, модифицированного спиртами, селективность тримеризации высших олефинов достигает по патентным данным 40—60 %. Не менее эффективны комплексы фторида бора с карбоновыми кислотами, такими, как уксусная, пропионовая, валериановая. Наиболее подходящими считаются комплексы с карбоновыми кислотами, имеющими более трех атомов углерода в цепи. Условия реакции и распределение степени полимеризации поли-а-олефинов при использовании таких катализаторов приведено ниже [305]:

|

|

Уксусная кислота |

Пропио- новая кислота |

Валериа новая кислота |

|

Температура, °С |

15 |

10 |

10 |

|

Время, мин |

168 |

109 |

126 |

|

Содержание катализатора, моль BF3∙RCOOH/100 г 1-децена |

0,01 |

0,013 |

0,014 |

|

Степень превращения 1-децена, % |

24 |

76 |

87 |

|

Выход, % на превращенный 1-децен |

|

|

|

|

димеров |

43 |

22 |

19 |

|

тримеров |

47 |

68 |

69 |

|

тяжелых |

10 |

11 |

12 |

Комплексы фторида бора с различными основаниями являются весьма эффективными катализаторами полимеризации α-олефинов, но их применение в промышленности затруднительно [305]. Это связано с необходимостью работы с газообразным фторидом бора, что требует применения особых мер безопасности, невозможностью многократного использования катализатора, сложностью его разложения и отмывки. Кроме того, проведение реакции в присут ствии комплексов фторида бора вынуждает применять для охлаждения реакторов холод низких параметров, так как реакция проводится при 10—15 °С. Этих недостатков лишены катализаторы на основе хлорида алюминия, который в отличие от фторида бора, может самостоятельно катализировать полимеризацию высших а-олефинов, однако в обычных условиях он не способствует образованию низкомолекулярных олигомеров.

По аналогии с фторидом бора были предприняты попытки модифицировать основаниями хлорид алюминия [305]. Если в качестве оснований используются простые и сложные эфиры одноатомных спиртов, хорошие результаты не достигаются.

В то же время отличные показатели были получены на катализаторных комплексах хлорида алюминия с этиловыми эфирами гликолей. Комплексы хлорида алюминия с эфирами этиленгликоля сохраняют активность даже в случае, когда мольное отношение эфир/хлорид алюминия превышает 1, причем выход тримеров достигает 40—50 %. Если к такому комплексу добавить соли никеля, то селективность образования тримеров достигает 70 % (табл. 36).

ТАБЛИЦА 36. Полимеризация 1-децена в присутствии комплексов хлорида алюминия с диацетатом этиленгликоля и соединениями никеля

Массовая доля хлорида алюминия 3% на исходный 1-децен, мольное отношение хлорид алюминия/эфир-0,5/1 [305]

|

Соединения никеля в составе комплексов |

Мольное соотношение никель/эфир |

Условия реакции |

Степень превращения олефина, % |

Селективность образования тримера, % |

|

|

температура, °С |

время, ч |

||||

|

Окись |

1,5 |

120 |

6 |

93,2 |

72,3 |

|

Хлорид |

0,3 |

130 |

5 |

94,2 |

69,6 |

|

|

3,0 |

130 |

15 |

50,2 |

71,9 |

|

|

0,00001 |

120 |

3 |

97,2 |

45,0 |

|

Карбонат |

0,2 |

120 |

4 |

93,9 |

69,8 |

Комплексы на основе хлорида алюминия и многоатомных эфиров отличаются не только суженным молекулярно-массовым распределением, но и повышенной стабильностью активности. Они превосходят комплексы на основе фторида бора по экономичности и легкости эксплуатации в промышленных условиях [305].

О технологии получения моторных масел на базе олигомеров высших а-олефинов опубликовано очень мало сведений. Отмечается, что степень превращения мономера не должна быть очень высокой, так как если она превышает 90 %, то остаточный мономер содержит в основном внутренние изомеры, вовлечение которых в олигомеризацию ухудшает качество продукта [306].

Наилучшими характеристиками как основа моторных масел, обладает тример 1-децена. Однако применение индивидуальных а-олефинов для получения масел на практике встречается с ресурсными ограничениями. Поэтому практический интерес представляет использование широких фракций а-олефинов.

При использований фракции а-олефинов С6—С12 возникают проблемы, связанные с ухудшением индекса вязкости и температуры застывания, преодолеть которые можно правильным подбором состава фракции и соответствующего катализатора [305]. Как показано ниже, использование фракции C8—C12 позволяет получить продукт полностью соответствующий по качеству продукту олигомеризации 1-децена.

|

Характеристики олигомера |

С10 |

С8- С10 |

С8- С12 |

|

v∙106, при 98,9 °С, м2/с |

4,05 |

4,07 |

3,97 |

|

Индекс вязкости, °С |

122 |

114 |

121 |

|

Температура |

|

|

|

|

застывания |

<-60 |

<—60 |

-60 |

|

вспышки |

220 |

208 |

220 |

|

воспламенения |

246 |

232 |

242 |

|

Потери на испарение, % |

3,0 |

3,3 |

3,2 |

Для получения основы моторных масел предложено использовать фракцию а-олефинов C8—С14 [308].

Была проведена сопоставительная олигомеризация указанной фракции (полученной при термическом крекинге нормальных парафинов) в присутствии алюмосиликата, хлорида алюминия, триэтилалюминия и хлоридов алкилалюминия (табл. 37).

ТАБЛИЦА 37. Характеристика олигомеров олефинов фракции С8 — С14, полученных на различных катализаторах

|

Катализатор |

Массовый выход олигомеров, % |

Свойства олигомеров, переключающихся выше 350 С |

|||

|

кинематическая вязкость v∙106 при 100 °С, м2/с |

индекс вязкости |

температура, °С |

|||

|

засты- вания |

вспышки |

||||

|

Алюмосиликат |

36,5 |

7,4 |

100 |

-56 |

226 |

|

Триэтилалюминий |

— |

— |

— |

— |

— |

|

Хлорид алюминия |

67,6 |

8,9 |

112 |

—55 |

216 |

|

Дихлорид этилалюминия |

60,8 |

7,9 |

126 |

—56 |

214 |

|

Хлорид диэтилалюминия |

3,1 |

2,8 |

134 |

—60 |

180 |

Эффективны [308] катализаторы хлорид алюминия (I) и дихлорид (II) этилалюминия; свойства олигомеров, полученных на этих катализаторах, представлены ниже:

|

v∙106, м2/с |

I |

II |

|

при 100°С |

7,3 |

7,4 |

|

0°С |

620 |

430 |

|

— 20 °С |

6200 |

2300 |

|

— 40 °С |

50000 |

30300 |

|

Индекс вязкости |

114 |

124 |

|

Кислотное число, мг КОН/г |

|

|

|

до окисления |

0,001 |

0,001 |

|

после окисления |

3,4 |

3,7 |

|

Осадок после окисления |

Нет |

Нет |

|

Обобщенный показатель износа |

24 |

24 |

Отмечается, что по вязкостно-температурным и низкотемпературным характеристикам полученные продукты заметно превосходят нефтяные масла, а по термоокислительной стабильности и противоизносным свойствам находятся с ними на одном уровне.

Для осуществления непрерывного процесса олигомеризации высших а-олефинов рекомендуется использовать каскад реакторов смешения (пат. США 4045507) или комбинацию реакторов смешения и вытеснения (пат. США 4045508). Такая комбинированная схема позволяет достичь степени превращения мономера более 97 % при следующем массовом содержании олигомеров (в %):

|

Димер |

3,7 |

Тетрамер |

44,5 |

|

Тример |

39,5 |

Пентамер |

12,5 |

Изменять соотношение выходов олигомеров в продуктах реакции можно, меняя режимные параметры в реакторах каскада (пат. Франции 2332289).

Интересны методы двухступенчатой олигомеризации высших олефинов с использованием различных катализаторов. Например, предложено получать основу синтетического масла, осуществляя сначала димеризацию олефинов С6—C12 в присутствии триалкилалюминия, а затем прививку к димеру олефина С6—C18 в присутствии катализатора Фриделя — Крафтса (пат. США 3780128). Для улучшения вязкостно-температурных характеристик продукта олигомеризацию а-олефинов С6—C16 рекомендуется вести в две ступени — первоначально в присутствии хлорида алкилалюминия, а затем с добавкой хлорида алюминия (авт. свид. СССР 711044).