Коррозионная стойкость титана, алюминиевых и медных сплавов в морской воде

Титан является одним из наиболее коррозионно-стойких конструкционных материалов для изготовления оборудования, эксплуатируемого в морской воде. Установлена высокая стойкость титана в отношении эрозии, кавитации, коррозионной усталости, коррозии под напряжением в морской воде [34]. В проточной морской воде, загрязненной сульфидами, частицами песка при температуре около 20°С титан стоек, однако выше 130°С возможно протекание щелевой и питтинговой коррозии [51].

Легирование титана небольшой добавкой металла, имеющего низкое перенапряжение водорода (например, платиной или палладием), значительно повышает коррозионную стойкость. Сплавы титана с палладием рекомендуются для производства теплообменников [51]. Имеются данные, что введение в титан 0,15 % палладия уменьшает скорость коррозии в восстановительных средах в тысячи раз [52].

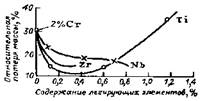

Рис. 10.5. Влияние легирования титаном, ниобием, цирконием на коррозионную стойкость стали, содержащей 2 % Cr в морской воде

В результате испытания титановых сплавов ОТ-4, АТ-3 в течение 500 сут в морской воде (Батумский НПЗ) применительно к условиям эксплуатации конденсационно-холодильного оборудования установлена незначительная скорость коррозии [0,0007—0,02 г/ (м2 • ч) ] [53].

По данным [38] эксплуатация в морской воде трубопроводов, выполненных из титана, экономически выгодна. Такие трубопроводы могут использоваться в течение 8 лет и более, тогда как трубы из латуни, мельхиора 90—10 и мельхиора 70—30 разрушаются через 2, 3 года и 5 лет соответственно. Прочность и коррозионная стойкость титана позволяет использовать трубы с более тонкими стенками. За счет этого улучшается теплопередача, что сокращает площадь и стоимость титанового теплообменника, а возможность увеличения скорости потока снижает в большинстве случаев тенденцию к загрязнению.

Трубчатые и пластинчатые теплообменники из титана используются за рубежом не только в химической промышленности, но и на прибрежных нефтеперегонных заводах. Практика применения тонкостенных титановых труб в конденсаторах получает все большее распространение при сооружении многоступенчатых опреснительных установок испарительного типа.

В условиях работы в морской воде наилучшую электрохимическую совместимость с титановыми сплавами имеют алюминиевые бронзы [54].

Алюминиевые сплавы обладают стойкостью к воздействию морской охлаждающей воды. Скорость коррозии сплавов АМг, АМг6, АМг5В в морской воде в 7—12 раз ниже скорости коррозии стали 10 и в 2—3 раза выше скорости коррозии латуни ЛА77-2 [42]. Поверхность образцов из этих сплавов после выдержки в синтетической морской воде характеризуется более интенсивной питтинговой коррозией, чем в синтетической пресной воде, что обусловлено увеличением концентрации хлоридов. Образцы из сплава АМц подвергаются в этих условиях опасному язвенному разрушению: до 360 ч при 45 °С образуются язвы диаметром 1,5 мм и глубиной 0,4—0,6 мм. Более высокой стойкостью обладает сплав АМг.

При производственных испытаниях образцов из сплавов АМг2 в охлаждающей морской воде в течение 9 мес установлена скорость коррозии 0,007 мм/год при точечных поражениях глубиной до 0,07 мм и диаметром 0,2—0,3 мм, В этих же условиях образцы из легированной мышьяком латуни ЛА77-2 имели скорость коррозии 0,008 мм/год, а без мышьяка — 0,016 мм/год [6]. Следовательно, в условиях этих испытаний сплав АМг2 обладал несколько более высокой коррозионной стойкостью, однако подвергался нежелательному для тонкостенных трубных пучков точечному разрушению. При использовании конденсационно-холодильного оборудования из алюмомагниевых сплавов необходимо учитывать существующие ограничения по значению pH, температуре, давлению, возможности появления контактной коррозии.

Медные сплавы получили наибольшее распространение для изготовления оборудования, эксплуатируемого в морской воде. В настоящее время в мировой практике наряду с использованием адмиралтейской латуни 70Cu — 29Zn — 1Sn, легированной мышьяком, широко применяются алюминиевые латуни 76Сu — 22Zn — 2А1— 0,04As и медноникелевые сплавы. В РФ аналогом этих латуней являются ЛОМщ70-1-0,05 и ЛАМш77-2-0,05. Применение последней в морской воде при повышенных до 2,5 м/с скоростях потоков более предпочтительно. Трубные пучки из алюминиевой латуни при охлаждении агрессивных технологических продуктов морской водой должны служить не менее трех лет.

По коррозионной стойкости алюминиевая латунь не уступает мельхиорам, однако при скоростях потоков более 3,35 м/с рекомендуется применять мельхиор. Более высокой коррозионной стойкостью в морской воде отличается монель-металл, скорость коррозии которого примерно в 10 раз ниже, чем латуней [6,8].