Коррозионная стойкость конструкционных материалов в морской воде

Углеродистые и кремнемарганцовистые стали в охлаждающей морской оборотной воде НПЗ обладают весьма незначительной коррозионной стойкостью. Коррозионные поражения металла носят преимущественно язвенный характер. В связи с этим применение углеродистых и кремнемарганцовистых сталей нецелесообразно. В определенных условиях для этих целей могут найти применение трубные пучки из термооцинкованной углеродистой стали [8].

Хромомолибденовые и хромистые стали (15Х5М, 08X13, Х8 и другие) из-за их склонности к точечной коррозии не обеспечивают значительного увеличения сроков службы конденсадионно-холодильного оборудования. Трубы из стали 20X13 в синтетической морской воде подвергались точечной коррозии при температуре 20°С со скоростью 11,4 мм/год [6].

Высоколегированные хромоникелевые и хромоникельмолибденовые стали нашли на НПЗ за рубежом значительное распространение для изготовления оборудования, работающего в морской воде. В этих условиях, однако, приходится считаться с питтинговой коррозией.

Зарубежные исследования [48] показали, что в морской воде при умеренных температурах стали типа 18—10 отличаются ограниченной стойкостью, в то время как молибденсодержащие более коррозионностойки. Следующий классификационный ряд свидетельствует о стойкости к коррозии в морской воде высоколегированных сталей: 17 Cr—16 Ni—5,5 Мо—Сu > >20 Cr—25 Ni—4,5 Мо—Сu > 18 Cr—12 Ni—2,5 Мо > 18 Cr—10 Ni > 17 Cr.

На основании результатов исследований [50] скорости коррозии нержавеющих сталей типов 25—20, 17—12, 21—8, 18—11, 17—12, 18—10 в морской воде указывается на необходимость выбора материального оформления аппарата с учетом условий его эксплуатации. При отсутствии застоя воды и сравнительнонизких температурах достаточно использования стали типа 18—10. В сложных условиях необходимо ориентироваться на более высоколегированные нержавеющие стали.

Для изготовления конденсационно-холодильного оборудования, работающего в морской воде, можно рекомендовать также стали с пониженным содержанием никеля, например сталь 08X21H6M2T— заменитель стали 10Х17Н13М2Т.

В связи с использованием металлоконструкций различного назначения привлекают внимание зарубежные данные [49] по коррозионной стойкости конструкционных сталей, легированных различными элементами:

Элемент | Изменение коррозионной стойкости сталей |

P | Эффективен как в морской воде, так и в зоне брызг. Воздействие усиливается при дополнительном легировании медью |

Сu | Очень эффективна в морской воде, в зоне брызг, в морской атмосфере |

Cr | Коррозионная стойкость существенно увеличивается при дополнительном легирования медью |

Аl | Существенное снижение скорости коррозии: особенно благоприятно совместное легирование с хромом |

Ni, Si, Мо, Со | В морской воде менее эффективны, чем в агрессивных средах |

С | Усиливает скорость коррозии, особенно нелегированных сталей |

Mn | Очень слабое увеличение скорости коррозии |

S | Никакого воздействия в сталях, легированных медью |

Хром, медь, фосфор, алюминии способствуют повышению коррозионной стойкости в морской воде.

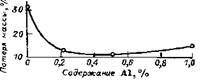

Наибольшая стойкость сталей в морской воде обеспечивается при содержании хрома 3 %, а дальнейшее увеличение его концентрации снова несколько снижает коррозионную стойкость. Добавка до 1 % алюминия к стали, содержащей 2 % хрома, вызывает снижение скорости коррозии в морской воде (рис. 10.4), однако введение алюминия в таких количествах трудноосуществимо, поэтому его содержание остается ниже 0,1 %. Легирование 2 %-й хромистой стали титаном рационально до содержания примерно 0,3 %. Ниобий и цирконий тоже оказывают благоприятное влияние при таком же содержании, однако менее эффективны, чем титан (рис. 10.5).

Таблица 10.4. Химический состав (в %) сталей типа «марилой» и углеродистой стали SS-41 [50]

Компоненты | Марилой Р | Марилой Q | Марилой Т | SS-41 |

Углерод | 0,11—0,12 | 0,07—0,10 | 0,06-0,10 | 0,15 |

Кремний | 0,79—1,03 | 0,78—1,00 | 0,88—1,02 | 0,26 |

Марганец | 1.21 | 0,80—1.23 | 0,83—1,25 | 0,63 |

Фосфор | 0,006 | 0,005 | 0,005—0,007 | 0,011 |

Сера | 0.021 | 0.012-0.016 | 0,013—0,014 | 0,011 |

Медь | 0,25—0,33 | 0,25—0,34 | 0,25—0,35 | 0.04 |

Хром | 0,39—0,48 | 0,89—1,00 | 1,98—2,10 | — |

Молибден | — | 0,15—0,21 | 0,21—0,22 | — |

Рис. 10.4. Влияние алюминия на коррозионную стойкость стали с 2 % Cr в морской воде

Химический состав сталей типа «марилой», стойких к коррозии в морской воде, приведен в табл. 10.4. Неблагоприятные по влиянию на коррозионную стойкость углерод и марганец добавляют по возможности в меньших количествах. Устойчивость к коррозии в морской воде достигается посредством введения добавок хрома, меди и кремния, а также молибдена — для достижения более высоких механических характеристик. По сравнению с углеродистыми (например, сталью SS-41) применение этих сталей позволяет снизить скорость коррозии в морской воде в 3—6 раз [49].