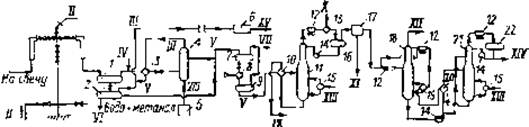

Схема НТС и стабилизации конденсата

Рассмотрим технологическую схему НТС и стабилизации конденсата на примере Оренбургского газоконденсатного месторождения. Основные технические решения подготовки Оренбургского конденсатсодержащего газа вполне соответствуют современному уровню.

Газ, выходящий из скважин, предварительно обрабатывают на промысловых установках комплексной подготовки газа (УКПГ) и окончательно — до товарного вида — на газоперерабатывающем заводе (ГПЗ). На УКПГ применен метод низко- температурой конденсации газа с впрыском ингибитора гидра- тообразования, дополнительно снижающим относительную влажность отсепарированного газа (до 50—60 %). Технологическая схема установки показана на рис. 9.1 [1].

Газ из скважины под давлением 11,0—13,0 МПа при 5—16 °С отделяют от механических примесей и капельной жидкости в сепараторе 1 ступени 1, охлаждают обратными потоками в теплообменнике 3, дросселируют до давления 6,8 МПа и направляют в сепаратор 11 ступени 4. Для предотвращения гидра- тообразования в газопровод после сепаратора 1 вводят 90 % раствор диэтиленгликоля (ДЭГ). Другая возможная схема осушки и низкотемпературной сепарации газа отличается от описанной тем, что контакт ДЭГ с газом осуществляется в абсорбере, а не на участке трубопровода. По такой схеме, например, работает УКПГ на Урта-Булакском газоконденсатном месторождении.

Рис. 9.1. Принципиальная схема низкотемпературной сепарации газа и стабилизации конденсата [1]:

1 —сепаратор I ступени; 2—трехфазный разделитель; 3. 8. 10. 19, 20 — рекуперативные теплообменники; 5—блок регенерации диэтиленгликоля; 6—блок сероочистки; 7, 9. 16, 21 — емкости; 11 — стабилизатор; 12—воздушный холодильник; 13 —конденсатор; 14 — насосы: 15—ребэйлер: 17 — адсорбер. 18 — абсорбционно-отпарная колонна; 21 - десорбер

Потоки: I — газ из скважины; II — раствор ингибитора коррозии в метаноле; III — газ на сероочистку; IV — ингибитор гидратообразования—90%-й раствор ДЭГ; V—нестабильный конденсат; VI — водный раствор метанола; V//—- газы выветривания на и блок 6; VIII—насыщенный 60%-й ДЭГ на блок регенерации; IX — стабильный конденсат: Х- охлаждающая кода; XI —насыщенный раствор амина; XII— газы деэтакизации; XIII — теплоноситель; ХIV — широкая фракция yrлеводородов; XV — очищенный товарный газ

Отсепарированный газ из низкотемпературного сепаратора (Р = 6,8 МПа, t = — 22°С) после рекуперации его холодом направляют на ГПЗ, где осушают и очищают (блок осушки и очистки 6) от серосодержащих соединений до товарных кондиций. Выделенный из газа углеводородный конденсат смешивают с конденсатом, поступающим с промыслов. Выделившуюся в сепараторе 4 жидкую фазу (углеводородный конденсат и ~60-й раствор ДЭГ) разделяют, и раствор ДЭГ подают на блок регенерации 5.

Жидкость, выделившуюся в сепараторе 1 и состоящую из водного и углеводородного конденсата, после дросселирования до давления, равного давлению в сепараторе 4, подают в трехфазный разделитель 2, где дегазируют и отделяют от насыщенного водой метанола, который закачивают в скважину с ингибитором коррозии. Углеводородный конденсат из разделителя 2 и сепаратора 4 смешивают и направляют по конденсатопроводу на ГПЗ, На ГПЗ углеводородный конденсат перерабатывают в стабильный конденсат с давлением насыщенных паров 64,5 МПа при 38°С (ШФУ) и топливный газ (метан-этановая фракция).

Сырой конденсат давлением 4,0 МПа поступает в емкость 7 и после сброса давления и подогрева в теплообменнике 8 дегазируется в емкости 9 под давлением 1,4 МПа. Дегазированный конденсат подогревают в теплообменнике 10 потоком стабильного конденсата примерно до 90 °С и подают в стабилизатор 11, который работает по схеме ректификационной колонны в режиме дебутанизатора. Газы стабилизации — верхний продукт колонны 11 — после сероочистки в 17 направляют на установку выделения ШФЛУ, состоящую из двух последовательно включенных колонн; абсорбционно-отпарной (АОК) 18 и десорбера 21. Верхний продукт (газы деэтанизации) отводят в систему газоснабжения, а насыщенный пропаном и высшими углеводородами абсорбент — нижний продукт — направляют в десорбер 21, где отпаривают поглощенные углеводороды. Верхний продукт десорбера — ШФУ — отводят на склад готовой продукции, а нижний продукт — тощий абсорбент—возвращают в цикл абсорбции на орошение. В качестве абсорбента используют стабильный конденсат — товарный продукт завода.

Установка стабилизации конденсата оренбургского газа вынесена за пределы промысловых установок подготовки газа, что осложняет транспортирование нестабильного конденсата с промыслов на установку стабилизации, расположенную на ГПЗ. Как и при переработке нефтяного газа, иногда для уменьшения капитальных вложений целесообразно перерабатывать конденсатсодержащий газ непосредственно на промысле с получением транспортабельного сухого газа и ШФУ. В этом случае ШФУ можно перерабатывать на газо и нефтеперерабатывающих заводах, имеющих газофракционирующие и центральные газофракционирующие установки (ГФУ и ЦГФУ).

На поздних стадиях разработки газовых месторождений с падением пластового давления возникает необходимость устройства на промысле дожимных компрессорных станций, перекачивающих природный газ на длительные расстояния. Компрессорные станции используют также для компримирования газов стабилизации и попутного нефтяного газа на головные объекты переработки газа группы месторождений. Технологическая схема компрессорной станции включает блок предварительной сепарации, компримирования, охлаждения газа и окончательной сепарации.