Использование газомазутных смесей для печей НПЗ

Разбавление мазута газом до содержания ванадия 20 мг/кг или хотя бы частичное, т. е. временное, использование мазута уже вызывает повышенную коррозию металла, и обычная

продолжительность эксплуатации деталей из сталей 25Cr—20Ni и 25Сг—12Ni составляет 2—3 года при температуре, выше 800 °С. При использовании газомазутной смеси (мазут + доменный и коксовый газ) в котлах пароперегревателей, когда температура газов, омывающих поверхности труб из нержавеющих сталей, составляла 900 С, также наблюдалась ускоренная коррозия. Значительная коррозия металла труб имела место уже после 20 000 ч эксплуатации, а после 4 лет работы уменьшение толщин составило около 10 мм (рис. 7.9) в зоне прохождения потока газа. Анализ состава отложений показал присутствие Na2SO4, V, Fe, Ni и особенно много натрия. Рентгенофрактографически установлено, что основным компонентом в отложениях является Na2SO4 присутствуют соединения систем Na—V—О, Na—Fe—SO4. В отложениях, содержащих много магния, одним из основных компонентов является соединение Na2Mg(SO4)2·4Н2О.

Кроме того, при применении газомазутной смеси наблюдается науглероживание. Так, на внешней поверхности корродирующего участка трубы выявлены последовательно расположенные слои: окалина, слой белого цвета, науглероженный слой и основной металл [18]. В белом слое преимущественно содержатся сера и никель (до 50%), содержание хрома составляет менее 5% (по массе), а в окалине содержание хрома достигает 30 % при малом содержании никеля.

Следовательно, применение мазута в качестве топлива создает трудноразрешимую коррозионную проблему. Для уменьшения коррозии высокотемпературного оборудования в [12] рекомендуется свести к минимуму загрязнения мазута агрессивными примесями при его транспортировке и хранении, а суммарное содержание Na и V в топливе не должно превышать 2·10-4 %. При этом отмечается, что десульфурация топлива экономически нецелесообразна. Однако, по данным [17], ограничение по содержанию ванадия в мазуте малоэффективно. По данным ASTM, если за единицу взять величину нормального окисления стали AISI 310 (25Сг—20Ni) при 870°С, то аналогичное окисление будет протекать при содержании 2 мг/кг ванадия. При содержании ванадия 10 мг/кг скорость коррозии этой стали увеличивается в раза, а при 30 мг/кг — в 13 раз. Необходимо также учитывать наличие в топливе Na, К, S, которые совместно с ванадием усиливают коррозию еще больше. По данным работы [15] основными противокоррозионными мероприятиями для котельного оборудования являются контроль содержания О2 в газах и оптимальный режим введения в топливо добавок, изменяющих состав отложений.

Механизм высокотемпературной ванадиевой коррозии довольно подробно изучен в ряде работ [13, 14, 17]. Оксид ванадия (V) является сильным окислителем по отношению ко всем металлам. Взаимодействие их с V2O5 приводит к образованию ванадатов или эвтектик, имеющих низкие температуры плавления. Например, ванадат FeVО4 плавится при 840 С, а эвтектика FeVО4 и V2O5—при 625 °С, ванадат CrVО4 с температурой плавления 810°С с V2O5 образует эвтектику при 665°С.

Сульфаты натрия и калия также взаимодействуют с V2O5 и с оксидами сталей и сплавов. При этом образуются новые соединения и эвтектики с еще более низкими температурами плавления (V2O5 — Na2O — ниже 600 °С, эвтектика — около 530 °С; V2O5—К2О — 500—520 °С, эвтектика — 390 °С).

Среди широко применяемых в промышленности сталей наиболее низкую температуру плавления имеет сульфид никеля (810°С), а эвтектика сульфида никеля (21,5 % S) с никелем — 644 С.

В работе [14] отмечается, что главным фактором, определяющим жаростойкость материалов в продуктах сгорания мазута, является наличие V2O5, а в работе [18] — ванадатов. Но, независимо от того, какое соединение вызывает разрушение защитной оксидной пленки, механизм заключается в непрерывном разрушении оксидной пленки по всей поверхности металла и протекании сульфидной коррозии.

Фазовый анализ шлака (общая толщина слоя 30—40 мм) с пода камеры догорания мазута [19] показал, что химический состав и послойное распределение отдельных элементов в значительной степени зависят от места золоотложения. В слое, прилегающем к трубам, концентрируется максимальное количество ванадия и значительное количество натрия. По мере приближения к горячей зоне содержание ванадия уменьшается. По-видимому, различный химический состав зольных отложений и объясняет неравномерность ванадиевой коррозии и неповторяемость результатов.

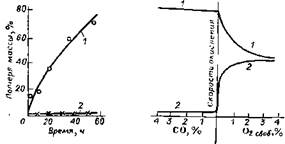

В работе [13] также указывается, что продукты коррозии состоят из оксидов, сульфидного и науглероженного слоев, где наибольшая коррозионная активность приписывается V2O5—Na2SО4 при 550—900 °С. С повышением содержания кислорода в атмосфере ванадиево-сульфидная коррозия нержавеющих сталей линейно возрастает из-за взаимодействия Na2SО4 с металлом и образования свободной серы и последующей сульфидной коррозии (рис. 7.10).

Рис. 7.10. Потеря массы образцов из стала Х18Н10Т (1) и сплава Х40Н50 (2) при 800 С в продуктах сгорания мазута

Ряс. 7.11. Влияние наличия SО2 в продуктах горения на окисление жаростойких сталей при 850 С:

1— среда, содержащая 0,15 % SO2; 2—бессернистая среда

При недостатке кислорода в продуктах сгорания мазута накапливается Na2O, который, реагируя с газом СО2, приводит к образованию Nа2СO3 — ускорителя процесса науглероживания.

О том, что Na2SO4 сам по себе имеет высокую агрессивность, свидетельствуют данные [20]. Испытания сплава на никелевой основе в смесях солей различных составов, имитирующих зольные отложения, показали максимальную скорость коррозии (потеря массы 16 мг/мм2) при 900 °С (150 ч).

В случае наличия в мазуте хлора он действует как соединения ванадия, а также, находясь в виде солей в жидком состоянии, вызывает электрохимическую коррозию [21]. В среде азота ванадиевая коррозия не наблюдается [13].

Таким образом, чтобы уменьшить агрессивное воздействие продуктов сгорания мазута на металл, необходимо сократить содержание в мазуте не только ванадия, но и серы, натрия как основных агрессивных компонентов, что экономически нецелесообразно; снизить температуру эксплуатации металла до 650 °С или же применять новые более стойкие, но дорогостоящие материалы, например сплавы 50Сг—50Ni 112, 15].

Природный газ, смеси газогенераторного и других заводских газов. Природный газ и заводские утилизируемые газы содержат соединения серы в виде тиолов, H2S и др. Однако при сжигании газов с избытком воздуха в продуктах горения серосодержащие соединения не проявляют агрессивности вплоть до 850 °С. Если же создаются условия восстановительной атмосферы за счет неполного смешения газа с воздухом или при неполном сгорании газа на отдельных участках, наличие SO2 (от 0,6 % и выше), H2S приводит к резкому возрастанию (в 6—25 раз) скорости коррозии (рис. 7.11).

В зависимости от рабочих температур процесса нефтепереработки для печных змеевиков и фурнитуры применяют углеродистые, низколегированные (типа 12ХМ, 12МХ), среднелегированные (типа 15Х5М, 12X9M) и высоколегированные стали (12Х18Н10Т и пр.). В печах высокотемпературных процессов (конверсии, пиролиза, синтеза сероуглерода и т. п.) используются жаростойкие и жаропрочные стали марок 12Х20Н14С2, 10Х23Н18, 20Х25Н20С2, 45Х25Н20С, 35Х24Н24С для змеевиков и 35X23H7CЛ или 40Х24Н12СЛ для фурнитуры. В этих печах материалы работают при температуре 850—1000°С, когда серосодержащие соединения в продуктах сгорания топлива проявляют свою агрессивность. В печах конверсии углеводородов без давления (змеевики из стали 10Х23Н18) на ПО «Ангарскнефтсоргсинтез» сжигали смесь газогенераторного газа и других различных газов из цехов комбината с примесью серосодержащих соединений, а на Новочеркасском заводе синтетических продуктов — природный газ с 16—20 мг/м3 тиолов (8—10 мг/м3 в пересчете на серу). В печах этих заводов наблюдались частые случаи выхода из строя реакционных труб из-за локальной агрессивной коррозии их наружной поверхности. Средний срок службы труб на химическом комбинате составлял два года, на заводе синтетических продуктов — 15—14 мес. Основными дефектами, из-за которых трубы выходили из строя, являлись локальные очаги коррозионного разрушения («язвы») металла труб со стороны топочных газов глубиной от поверхностных до сквозных. Первые язвы появлялись со стороны горелок после 3— 24 мес эксплуатации труб.

Испытание в топочной атмосфере (1050 °С, 3095 и 6000 ч) печи конверсии ряда стандартных марок сталей (10Х23Н18, 12Х20Н14С2, 20Х25Н20С2, 45Х25Н20С2, 15Х25Ю5, 12Х20Н12Г5С) показало, что на сталях 15Х25Ю5, 45Х25Н20С2 с жаростойкостью выше температуры испытания локальных дефектов (язв) не наблюдалось, на остальных сталях имела место локальная коррозия (язвы), особенно на дефектах поверхности (клеймо, заусенец, торец образца и др.).

Изучение причин возникновения локальной коррозии [22] показало, что она связана с агрессивным воздействием серы в местах нарушения защитных оксидных пленок, где SО2 восстанавливается до свободной серы, накапливается до количества, достаточного для образования низкоплавких сульфидов и их эвтектик. В атмосфере сжигания мазута V2О5 и Na2SO4 полностью разрушают защитную оксидную пленку на металле и присутствует большое количество серосодержащих соединений, поэтому сульфидная коррозия протекает по всей поверхности, с большей скоростью и при более низких температурах.