Специфика процесса и агрессивность продуктов окислительной регенерации катализаторов риформинга

Процесс окислительной регенерации катализатора (выжиг кокса) с оксихлорированием обычно проводят 1—2 раза в год при использовании алюмоплатинового катализатора АП-64 и полиметаллических катализаторов серии КР. В период окислительной регенерации при постепенном повышении температуры от 250 до 500 °С и увеличении концентрации кислорода с 0,5 до 3 % происходит горение оставшихся в системе углеводородов и из катализатора выгорает основная масса кокса. После прекращения горения кокса температуру повышают до 510 °С, объемное содержание кислорода — до 5% и выдерживают катализатор в таких условиях несколько часов. Продолжительность всего процесса регенерации занимает до 5 сут.

Оксихлорирование проводят непосредственно перед началом сырьевого цикла, В качестве хлорирующего агента используют дихлорэтан, тетрахлорид углерода и т. д.

Цель оксихлорирования — повысить дисперсность платины и восполнить потери катализатором хлора [51]. При оксихлорировании осуществляют последовательную или одновременную лодачу в реакторы хлорирующего агента, содержащего до 1 % хлора от массы катализатора, и окислительную прокалку катализатора с подачей хлорорганичсских соединений в головной реактор при температуре 510 С и объемном содержании кислорода не менее 5 %.

Перед пуском установки с регенерированным катализатором иногда проводят дополнительную операцию осернения добавлением к ССl4 этилтиола в смеси с С2Н4Сl в количестве — 0,05 % каждого от массы катализатора. Добавку ССl4 или С2Н4Cl2 рассчитывают на содержание галогена в соединении. Обычно поддерживают содержание до 400 мг хлора на 1 м3 газа. При оксихлорировании в технологическом тракте появляется более высокое, чем при промотировании, содержание коррозиоино-агрессивных компонентов.

На установках каталитического риформинга, работающих с оксихлорированием катализатора, при отсутствии специальных мероприятий но защите отмечается коррозионное растрескивание холодильников для продуктов риформинга с трубными пучками из стали 08X18H10T. Холодильники газопродуктовой смеси— 80% (ПО объему) водорода, пары углеводородов, сероводород 8 мг/м3, хлор (0,0005 %) — обычно эксплуатируют при температуре 120—160 С и давлении 5,0 МПа. Точечная коррозия и сквозные трещины начинаются с наружной поверхности труб под отложениями. Отложения обычно содержат оксид железа (III) с примесями хлорида и сульфида железа(III), образующимися в результате коррозии под действием примесей хлора и сероводорода в газопродуктовой смеси.

Образование в газопродуктовых смесях конденсированной влаги, содержащей H2S и НСl, является причиной коррозионного растрескивания трубных пучков и волнистых компенсаторов, изготовленных из стали 08Х18Н10Т. Трещины при этом распространяются как по границам зерен, так и транскристаллитно [52].

На установке каталитического риформинга Рязанского нефтеперерабатывающего завода [54] были обнаружены сквозные коррозионные разрушения более чем 40 трубок холодильников, причем с числом регенераций возрастало число вышедших из строя трубок.

Внедрение метода оксихлорирования изменило существующие представления об агрессивности технологических сред установок каталитического риформинга, работающих в обычном режиме с промотированием катализатора, что потребовало систематического изучения продуктов окислительной регенерации на всех ее стадиях, исследования коррозионной стойкости конструкционных материалов, особенно аустенитных ста лей, оценки работоспособности оборудования, трубопроводов и сварных соединений в этих новых условиях и разработке специальных методов защиты.

Агрессивность продуктов окислительной регенерации катализаторов определяется количеством образующихся хлороводорода, хлора и серосодержащих соединений. Во время регенерации в систему выносится около 40 % хлора от первоначального его содержания в катализаторе. На стадии выжига кокса НСl образуется за счет взаимодействия водяных паров с хлорированным оксидом алюминия — носителем катализаторов риформинга. При этом концентрация НСl в циркулирующем газе достигает 500 мг/м3, а на стадии оксихлорирования концентрация Сl2 и НСl (в пересчете на НСl) в отдельные периоды составляет 700—900 мг/м3 [55, 56]. В газах регенерации имеются оксиды серы (SO2 и SO3), их концентрация достигает 300 мг/м3. За счет доочистки гидрогенизата в цикле реакции на катализаторе риформинга выделяется сероводород, который образует сульфидную пленку на поверхности аппаратов. Во время регенерации сульфиды металлов окисляются и оксиды серы удаляются с газом. Кроме того, в состав циркулирующего газа регенерации входит до 7 % (по объему) кислорода, значительное количество воды и оксидов углерода.

Содержание коррозионно-агрессивных компонентов в дренажных водах изменяется в широких пределах: хлорид-ионов 60—160, сульфат-ионов 1—95, ионов железа 100—200 г/л. Значение pH изменяется от 5 до — 0,5. Вынос железа с дренажными водами за одну регенерацию достигает 60 кг.

Часть продуктов коррозии накапливается в конденсационно-холодильном оборудовании. В результате анализа отложений из межтрубного пространства установлено наличие до 30—40 % хлоридов и 0,5% сульфатов железа (по массе); остальное - оксиды железа.

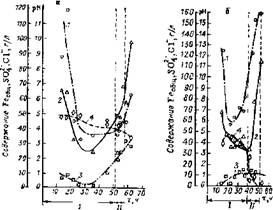

Рис. 6.25. Изменение концентрации продуктов регенерации (1—3) и значения рН(4) в дренажных водах, образующихся при регенерации катализаторов установок ЛЧ-35-11/600 (а) и Л-35-11/300 (б) [55, 56]:

1 — концентрация Сl-; 2— концентрация Feобщ; 3—концентрация SO2-4; 4—pH; I — выжиг

кокса: II - оксихлорирование; τ — продолжительность процесса регенерации катализатора

На рис. 6.25 приведены данные по изменению концентрации хлоридов, сульфатов, растворенного железа и значения pH в дренажных водах в течение всего периода регенерации катализаторов на установках ЛЧ-35-11/600 (катализатор КР-106) и Л-35-11/300 (катализатор АП-64). Подача хлора в систему в период оксихлорирования составляла соответственно 1 и 0,7 %, объем образующихся дренажных вод ~560 и ~730 л. Коррозионная агрессивность продуктов регенерации высокопроизводительных установок типа ЛЧ-35-11/600 не выше, чем на установках типа Л-35-11/300, при этом в период проведения реактивации катализатора наблюдается корреляция изменения количества агрессивных компонентов в продуктах выжига кокса и оксихлорирования.

Продолжительность процесса выжига кокса в 5—10 раз превышает длительность стадии оксихлорирования. Поэтому период эксплуатации установок риформинга в наиболее опасном режиме определяется продолжительностью всего процесса реактивации катализатора.