Водородная коррозия на установках каталитического риформинга

В период эксплуатации установок риформинга при разрушении торкрет-бетонной футеровки реакторов происходит перегрев стенок и возможна водородная коррозия, обусловленная воздействием водорода на сталь при повышенных температурах и давлениях с разрушением карбидной составляющей:

Fe3C + 2H2 ↔ 3Fe + СН4.

При обезуглероживании происходят необратимые потери первоначальных свойств стали [15]: она теряет металлический блеск, поверхность становится матовой. Из-за скопления метана под большим давлением в приповерхностном слое могут образоваться вздутия (пузырьки), отчетливо наблюдаемые на поверхности.

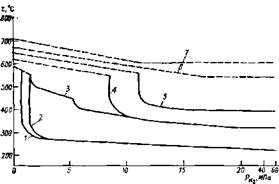

Рис. 6.21. Зависимость допустимой рабочей температуры некоторых сталей в водороде [53|;

1 — углеродистая сталь, сварка или деформация при нагреве; 2 — углеродистая сталь без сварки; 3 — 7 — углеродистая сталь легированная: 3 — 0,5% Мо; 4 — 1.25 % Cr и 0.5% Мо; 5 — 2 % Cr к 0.5 % Мо; 6 — 3 % Cr и 0.5 % Мо; 7— 6 % Cr и 0.5 % Мо

Взаимодействие водорода с углеродом стали сопровождается растрескиванием по границам зерен металла, снижением механических свойств, особенно пластичности, и преждевременным разрушением оборудовании. Поэтому очень важно знать безопасные условия их эксплуатации.

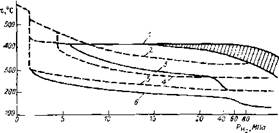

Рис. 6.22. Предельно допустимые температуры применения конструкционных марок сталей при различных парциальных давлениях водорода [15];

1 — сталь 12МХ; 2 — сталь, содержащая 0.5 % Мо; 3 — сталь З0ХМА; 4— сталь, содержащая 0.25% Мо; 5 — углеродистая сталь; 6 — сталь 20

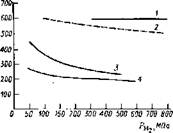

Рис. 6.23. Кривые водородостойкости различных конструкционных марок сталей:

1 - 20X13; 12X18H10T; 2 — 15X5M; 3 — 30ХМА; 4 — сталь 20; tдоп— допустимая рабочая температура

При определении безопасных (по температуре и давлению) границ применения конструкционных сталей в водородсодержащих средах использованы исследования, выполненные во ВНИИНефтехиме, и результаты обследования зарубежных производств (рис. 6.21) [54].

На рис. 6.22 приведены границы допустимых температур и давлений безопасной эксплуатации ряда конструкционных марок сталей [15, 53]. В области температур и давлений ниже кривой для данной марки стали водородной коррозии не происходит. Выше верхней ее ветви лежит область температур, при которых возможно обезуглероживание стали, растрескивание, снижение прочности и пластичности. В случае применения стали при давлениях 15—100 МПа в области температур выше нижней ветви кривой (заштрихованная часть диаграммы) происходит снижение пластичности в результате насыщения стали водородом высокого давления.

На рис. 6.23 приведены кривые водородостойкости для сталей 20, З0ХМА, 15Х5М, 20X13 и 12XI8H10T с указанием допустимых рабочих температур и давлений эксплуатации. Ниже указанных кривых лежит область безопасной эксплуатации оборудования, изготовленного из данной стали, выше — область температур и давлений, при которых происходит водородная коррозия и разрушение металлов.

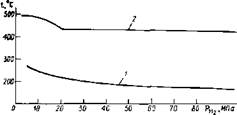

Рис. 6.24. Зависимость допустимой рабочей температуры для двухслойных сталей 20K + 08X13 и СтЗ + 12X18H10T от парциального давления водорода:

1 — граница применения стали 20; 2 — граница применения двухслойных сталей. Толщина плакирующего слоя составляет 10 % от общей толщины двухслойной стали

Таблица 6.13. Предельно допустимые температуры, °С, применения некоторых сталей в водородсодержащих средах

Группа | Марка стали | Парциальное давление водорода. МПа | ||||||||||||

0,1 | 1.5 | 2.5 | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | ||

1 | 05; 08; 10; 20; 25; 15К; 20К: 22К; 16ГС; 09Г2СГ 10Г2С1 (МК) | - | 290 | 280 | 260 | 230 | 220 | 210 | 200 | 190 | 185 | 180 | 175 | 170 |

2 | ЗОХМА: 12МХ; 12ХМ; I5XM; 12Х1МФ | - | 475 | 450 | 400 | 345 | ЗЮ | 290 | 250 | 235 | 220 | 205 | 195 | 190 |

3 | 12Х2МФСР; 15Х1М1Ф | 600 | - | - | - | 380 | 330 | 325 | 320 | 310 | 300 | - | - | 280 |

4 | 12Х2МФБ; 25Х2М1Ф; 22ХЗМ; 18ХЗМВ | 600 | - | - | - | 550 | - | - | - | - | - | - | - | 400 |

5 | 10Х3МВ | - | - | - | - | - | - | - | 480 | - | - | - | 400 | - |

6 | 20ХЗМВФ | - | - | - | - | - | - | - | - | - | - | - | 510 | - |

7 | 15Х5М; 15Х5ВФ | - | - | - | - | 590 | 580 | 570 | 550 | 540 | 525 | 510 | _ | - |

8 | 15X8: 12ХЭВФ; 15Х9М | - | - | - | - | - | - | - | 565 | - | - | - | - | - |

9 | 08X13; 10X13; 20X13; 30X13; ЮХ12ВНМФ; 15Х12ВНМФ | - | - | - | - | - | - | - | - | - | - | - | - | 600 |

10 | 08Х18Н10Т; I2X18H10T; 12Х17Н13М2Т | - | - | - | - | - | - | - | - | - | - | - | - | 600 |

11 | 20Х25Н20С2; 45Х25Н20С2 | - | - | - | - | 800 | - | - | - | - | - | - | - | - |

12 | Основа - СтЗ; 20К; 12МХ; 16ГТ; плакирующий слой: 08X13; 12Х18Н10Т; 12Х17Н13М2Т | - | - | - | 530 | 480 | - | - | 430 | - | - | 420 | - | - |

На основании полученных данных определены безопасные температуры и давления при использовании для изготовления оборудования двухслойных сталей (20К + 08X13 и СтЗ + 12X18H10T). Так, при толщине плакирующего слоя 10 % от общей толщины двухслойных сталей рекомендуется применять их при парциальном давлении водорода 5 МПа до температуры 530 °С, при 10 МПа до 480 °С, при 30 МПа до 430 °С и при 60 МПа до 420°С. При таких условиях длительной эксплуатации оборудования, выполненного из двухслойного металла, концентрация водорода под плакирующим слоем будет снижена до минимума, обеспечивающего стабильность углерода в структуре углеродистой стали. На рис. 6.24 даны границы водородостойкости двухслойных сталей 20К + 08X13 и СтЗ + 12Х18Н10Т и для сопоставления — незащищенной углеродистой стали 20. Плакирование углородистой стали резко увеличивает водородоустойчивость двухслойных металлов, т. е. значительно расширяет область температур и давлений безопасной эксплуатации оборудования.

На основании полученных результатов по водородоустойчивости сталей разных классов в табл. 6.13 приведены предельно допустимые температуры применения конструкционных материалов при разных парциальных давлениях водорода. В зависимости от фазового состава стали разделены по водородоустойчивости на 12 групп. Для каждой группы дана предельно допустимая температура применения при различных постоянных парциальных давлениях водорода.