Снижение агрессивное действия водорода на конструкционную сталь

Аустенитная наплавка существенно снижает агрессивное действие водорода на конструкционную сталь, понижая его давление на границе сплавления двух металлов. По данным [15], зависимость давления водорода Р2 на границе соединения сталь 20 + 12X18H10T (при отношении толщины плакирующего слоя к толщине конструкционного 1:10) от внешнего давления водорода Р1 со стороны нержавеющего слоя характеризуется следующими данными:

при 400 °С | Р 1 | МПа | 10; | 20; | 30; | 40 |

| Р2 | МПа | 0,2; | 0.3; | 0,4; | 0,5 |

при 500 °С | Р 1 | МПа | 10; | 20; | 30; | 40 |

| Р2 | МПа | 0,8; | 1.8; | 2.5; | 3.8 |

По данным [46, 47], при установившемся режиме работы реактора (температура 400 °С. давление водорода 15 МПа) концентрация водорода в отдельных участках металла достигает следующих значений: на поверхности наплавки 40,8 млн-1, на границе сплавления 33,2 млн-1 конструкционной стали 3,4 млн-1. При остановке реактора в процессе охлаждения происходит перераспределение водорода, в результате чего в наплавленном и конструкционном слоях его концентрация снижается, а в зоне сплавления, наоборот, повышается. Так, по тем же данным [46, 47], после охлаждения реактора в течение 15 ч со скоростью 20°С/ч концентрация водорода в зоне сплавления составляет 246 млн-1.

Высокая концентрация водорода в ионе сплавления, как показывает опыт эксплуатации реакторов установки гидрокрекинга за рубежом, может привести к отслоению наплавки («disbonding») и выходу аппарата из строя.

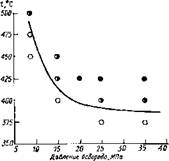

Рис. 4.19. Зависимость интенсивности отслоения наплавки от давления и температуры наводораживания [46]

○ — нет отлоения; ◌ — слабое отслоение; ● — сильное (время выдержки 24 ч, охлаждение на воздухе)

В литературе [48. 49] имеются сведения об образовании многочисленных трещин в зоне сплавления наплавки на ряде реакторов японского производства после более чем десятилетней эксплуатации. Этот вид водородного разрушения происходит в основном в зоне сплавления из-за напряженного состояния металла в этой зоне в связи с разностью коэффициентов линейного расширения сплавленных металлов и карбидных прослоек, образующихся при термообработке и эксплуатации вследствие диффузии углерода из основного металла в металл наплавки. Этому также способствует снижение трещиностойкости наводороженного металла в этой зоне в два раза по сравнению с ненаводороженным металлом [46].

Проведенные за рубежом многочисленные исследования позволяют оценить влияние ряда эксплуатационных факторов на работоспособность наплавки [46, 47, 50].

Давление и температура. С повышением давления и температуры чувствительность к образованию трещин возрастает вследствие увеличения количества абсорбированного водорода. Однако при температуре ниже 375 °С не наблюдалось образования трещин (рис. 6.19).

Скорость охлаждения. Трещины возникают при больших скоростях охлаждения, порядка 200 °С/ч и не возникают при 100—20 °С/ч. Благоприятное влияние оказывает замедленное охлаждение в интервале температур 150—200 °С.

Цикличность нагрева и охлаждения. Интенсивность отслаивания наплавки увеличивается с увеличением числа циклов нагрева и охлаждения.

Дегазирующая термообработка. Эффект снижения концентрации водорода (дегазации металла) наблюдается при ступенчатом снижении температуры (с 450 до 400—350 °С с выдержкой 2—10 ч) и давления (с 15 до 5 МПа). Другой режим дегазирующей термообработки заключается в охлаждении не ниже 100°C, последующем нагреве в атмосфере, не содержащей водорода, до 200 —250 °С с выдержкой не менее 5 ч.

Приведенные данные следует учитывать при разработке регламента эксплуатации реакторов и другого оборудования установки гидрокрекинга с целью предотвращения отслаивания наплавки. При этом, однако, следует иметь в виду, что эти результаты получены при наводороживании в автоклавах лабораторных образцов и не в полной мере отражают реальные условия работы наплавленных поверхностей аппаратов, в связи с чем требуют корректировки применительно к условиям эксплуатации реакторов с учетом как регламентного, так и аварийного режима их работы.