Склонность к ЩКР при высоких температурах и концентрациях щелочи

Высоколегированные стали приобретают склонность к ЩКР при более высоких температурах и концентрациях щелочи (рис. 4.27). Эти характеристики стойкости аустенитных хромоникелевых сталей к ЩКР дополнены данными об их стойкости к общей коррозии, кривыми плавления твердого NaOH и кипения его растворов.

Ферритные нержавеющие стали тем более стойки к ЩКР, чем выше содержание Сr сталь с 28 % Сг не разрушается в 27 %-м растворе NaOH при 300 °С. С уменьшением содержания углерода стойкость ферритных сталей растет. При одинаковых содержаниях углерода их стойкость к ЩКР выше, чем хромоникелевых аустенитных [137]. У двухфазных хромоникелевых сталей склонность к ЩКР — промежуточная между аустенитными и ферритными (при прочих равных условиях).

Хромоникелевые стали с Мо типа Х17Н13М2Т более склонны к ЩКР, чем без Мо, в условиях эрозионного воздействия среды: после механической депассивации сказывается нестойкость Мо к общей коррозии в щелочных средах [138].

При исследовании хромомолибденовых сталей установлено, что стойкость к ЩКР растет с повышением содержания Сг: сталь типа 9Сr-1Мо более стойка, чем 2,25Сг-1Мо [139].

Увеличение содержания Ni повышает стойкость хромоникелевых сталей к ЩКР: сталь 06ХН28МДТ стойка в 20 %-м растворе NaOH до 350 °С [140]. При температурах ниже 180 °С никель стоек к ЩКР при всех концентрациях растворов NaOH: ЩКР для Ni при более высоких температурах начинается лишь при концентрации растворов NaOH выше 75% [137]. Не подвержены ЩКР Ni — Сu-(монель) и Сu — Ni-сплавы.

Из неметаллических материалов в щелочных средах уголь и графит стойки в растворах NaOH концентрацией <67 % до кипения (при атмосферном давлении), а концентрацией 67— 80 % — до 135 °С. Фторопласт 4 стоек в растворах любых концентраций до кипения (при атмосферном давлении), но не выше 250 °С (точка его размягчения). Применение неметаллических материалов в качестве защитных покрытий в условиях возможности ЩКР лимитируется характеристиками их стойкости в растворах щелочи [141].

На стойкость стали к ЩКР влияют примеси к NaOH:

- фенолы усиливают тенденцию к растрескиванию [137]: сульфиды (Na2S) усиливают ЩКР уже при содержаниях более 0034 моль/л;

- малые количества примесей окислителей (NaNO3, КМпО4, Na2CrO4) при кипении стимулируют ЩКР, а значительные их содержания тормозят разрушение: аналогично влияют продувки воздухом;

- примеси Na2SiO3, Na2SO4, таннина могут тормозить ЩКР, однако их влияние неоднозначно при разных условиях |136].

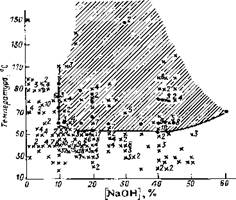

Рис. 4.2В. Зависимость растрескивания углеродистых и низколегированных сталей от температуры и концентрации гидроксида натрия [50]:

● — трещины; X — трещины нет; цифрами обозначено чиcло обследованных аппаратов; за- штрихована область склонности к щелочному коррозионному растрескиванию

Результаты проведенного ВНИИНефтемаш обследования около 600 аппаратов из углеродистых и низколегированных (16ГС, 09Г2С) сталей, эксплуатировавшихся в щелочных средах, приведены на рис. 4.28. Установлено, что ЩКР подвергались колонны, хранилища, отстойники, сепараторы., теплообменники, ребойлеры, смесители и др. Для них всех было характерно присутствие в технических средах фазовой воды, т. е, воды, существующей в рабочих условиях в виде жидкости. Этим подтверждается возможность протекания ЩКР только в электролитических средах. Давление в обследованных аппаратах (от атмосферного до 0,25 МПа) практически не сказывается на возникновении ЩКР. Срок службы до обнаружения межкрис- таллитных трещин — от 0,5 до 15 лет. В большинстве случаев растрескивание отмечено в сварном шве или в околошовнон зоне термического влияния сварки. Это подчеркивает связь растрескивания с внутренними напряжениями, возникающими в процессе сварки. Среди обследованных аппаратов, работающих при температурах >50 °С и концентрациях щелочи >10 %, доля аппаратов с коррозионными разрушениями составила 17%. Трещины были внутрикристаллитными, зарождались на внутренней поверхности стенки. Трещинообразование не сопровождалось изменениями механических свойств стали [32]. Таким образом, опасные условия работы оборудования в отношении возникновения ЩКР — температуры выше 50 °С и концентрации NaOH более 10 %.

Рис. 4.29 позволяет решать вопрос о необходимости защиты аппаратов из углеродистых и низколегированных сталей отЩКР в зависимости от конкретных рабочих условий [142]. Установлено влияние на ЩКР скорости деформации [143].

За последнее время появились данные о возможности ЩКРв более широких интервалах концентрации NaOH и температур. Так, возможно ЩКР углеродистой стали в растворах NaOH концентрацией с 30 г/л при 110°С [144]. NACE [145, 146] устанавливает такие пределы для области возможности ЩКР: 3 %NaOH и 35 °С. Для растворов КОН предельную концентрацию принимают равной

3 (МKOН/МNaOH) = 3 ∙ 1.42 = 4,3 %

Механизм ЩКР имеет электрохимическую природу — ЩКР наблюдается в диапазоне потенциалов стали от —0,55 до—0,90 В по н. в. ш., соответствующем области активно-пассивного перехода железа в щелочном электролите [135, 136]. При этом происходит образование растворимого иона HFeO2 в вершине трещины. Остальные поверхности трещины пассивны, покрыты пленкой из Fe2О3 или Fe3О4 [136]. Роль растягивающих напряжений — предотвращение репассивации.

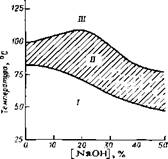

Рис. 4.29. Диаграмма NACE для определения условий применения некоторых защитных мероприятий от щелочного коррозионного растрескивания для углеродистых сталей

Области: I — не требуется ликвидации остаточных напряжений; II— необходима ликвидация остаточных напряжений в сварных швах и на изогнутых участках поверхности; III — необходимо применение нержавеющих сталей