Предотвращение сероводородного коррозионного растрескивания (СКР)

Для предотвращения сероводородного коррозионного растрескивания (СКР) нефтезаводского оборудования рекомендуется применять стали с пределом текучести не более 540 МПа и твердостью не более 22 HRc, стойкие к водородному растрескиванию [51,79,85].

Имеется положительный опыт защиты от сероводородного расслоения оборудования нефтеперерабатывающих заводов в результате применения сталей, стойких к водородному растрескиванию |51].

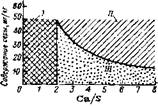

Углеродистые и низколегированные стали, легированные кальцием и редкоземельными металлами, с содержанием серы не более, 0,01 % обладают удовлетворительной стойкостью к водородному растрескиванию (ВР). Стойкость стали зависит от соотношения в ней содержания Са и S (рис. 4.17) [51].

Рис. 4.17. Влияние содержания серы и кальция на стойкость сталей к водородному растрескиванию [83]:

I—область водородного растрескивания, инициированного MnS; II — область водородного растрескивания, инициированного Са—Al —OS;III — область высокой стойкости сталей, легированных Са

В качестве стали, характеризующейся повышенной стойкостью к СКР, рекомендуется сталь марки 20ЮЧ с повышенными техническими требованиями в отношении содержания серы и фосфора, чистоты и формы неметаллических включений, качества металла [86]. Использование полностью раскисленных добавками кремния сталей, горячекатанных и отожженных материалов, а также ограничение применения кипящих, полуспокойных и автоматных сталей уменьшает вероятность ВР.

При изготовлении оборудования необходимо избегать или свести к минимуму холодную пластическую деформацию при гибке, штамповке в холодном состоянии, затяжке болтов, резке ножницами и др. Для снятия остаточных технологических напряжений рекомендуется проводить термическую обработку (высокий отпуск при 620 °С) готового оборудования из углеродистых и низколегированных марок сталей [79, 86].

Для предотвращения растрескивания сварных соединений рекомендуется ограничение твердости сварных швов ниже 200 НВ и проведение термической обработки для снятия остаточных сварочных напряжений [77, 79].

При проектировании и монтаже необходимо предотвратить возникновение высоких напряжений в металле [79, 86].

Для оборудования, работающего в средах, способных вызвать СКР, недопустима сварка сталей разного класса (например, углеродистых ферритно-перлитных и легированных аустенитных сталей), а также применение аустенитных электродов для сварки низколегированных перлитных сталей. Надежность сварных аппаратов и трубопроводов определяется также качеством сварных соединений и особенно качеством корня шва, контактирующего с сероводородсодержащей средой [85]. Нередки случаи нарушения технологии сварочно-монтажных работ, приводящие к ухудшению качества сварных соединений. Поэтому одной из мер, направленных на повышение коррозионной стойкости, является тщательное соблюдение существующей технологии сварки и контроля качества изготовления оборудования. Это позволит значительно сократить число дефектов, инициирующих СКР, и тем самым повысить надежность сварных конструкций в среде сероводорода.

В связи с высокими требованиями к качеству изготовления оборудования, предназначенного для сред, содержащих сероводород, большое внимание должно быть уделено методам контроля, обеспечивающим высокое качество сварных соединений. Для этого широко применяют рентгеновское или γ-просвечивание, ультразвуковой контроль, контроль капиллярным методом, методом магнитных потоков рассеивания, контроль с помощью газов и жидкостей. Контроль качества поверхности корневой части швов труб с внутренней стороны может осуществляться с помощью эндоскопов [87]. Для контроля сварных соединений труб с трубными досками разработана специальная методика рентгеновского просвечивания [87]. Магнитный порошковый метод и металлографический метод отпечатков позволяют выявлять поверхностные трещины в сварных соединениях труб и теплообменников, вызванные растрескиванием под напряжением.

Особенно важные и ответственные элементы оборудования можно изготовлять из материалов, стойких к СКР: стали марки 10X17H13M3T, монель-металла (НМЖМц 28-2,5-1,5), нимоника (ХН78Т, ХН80Т), хастеллоя В (Н70М27Ф) и хастеллоя С (0Х15Н55М16В), стеллитов (30—31% Сr, 2,0—13,0% W, 0,35—2,5 % С, остальное Со) [74]. Все эти сплавы дороги и дефицитны. Более экономично использование соответствующих биметаллических материалов.

Для защиты оборудования от СКР можно рекомендовать защитные покрытия, футеровки, которые уменьшают коррозионное поражение оборудования [74, 88, 89]. Однако известные покрытия не обеспечивают 100 %-й защиты от наводороживания металла. Для защиты от коррозии используют специальные порошковые эпоксидные материалы, нанесенные на загрунтованную и покрытую полиамидом 11 поверхность [89], эпоксидную шпатлевку ЭП-00-10 [88],торкрет-бетонную футеровку. Широкое внедрение лакокрасочных покрытий сдерживается из-за сложности и трудоемкости нанесения составов на внутреннюю поверхность, высоких требований подготовки поверхности для обеспечения хорошей адгезии, необходимостью ограничения температуры пропарки < 100 С (мягким паром); необходимостью применения токсичных материалов, осторожности при транспортировке и монтаже.

Эффективной мерой предотвращения расслоения металла является использование для изготовления нефтеаппаратуры биметалла с плакирующим слоем из стали 08X13. Зашита от водородного расслоения путем применения биметалла (ВСтЗсп или 16ГС + 08X13) успешно использовалась на практике в средах с pH > 6 [74]. В агрессивных средах кислого характера сталь 08X13 подвергается заметной коррозии и наводороживанию, что приводит в особо кислых средах к коррозии плакирующего слоя или его отслоению от основного металла.

Для защиты оборудования от СКР широко используют химико-технологические методы снижения коррозионной агрессивности среды. При скорости коррозии стали от 0,02 до 0,05 мм/год расслоение может происходить после 10—12 лет эксплуатации, а при более высокой скорости коррозии — после срока от 6 мес до 2 лет [70]. Однако следует иметь в виду, что в присутствии стимуляторов наводороживания (цианиды, мышьяк, селен, сурьма) процесс ВР значительно ускоряется даже при очень низких скоростях сероводородной коррозии.