Затворы и соединения аппаратов и трубопроводов

Надежное соединение различных деталей аппаратов высокого давления, способное выдерживать это давление, является весьма ответственной задачей. Известно много случаев ненормальной работы установок, вызванных выбором неподходящего затвора или неправильной его конструкцией. Часто задача уплотнения осложняется тем, что требуется создавать герметичность между деталями, перемещающимися друг относительно друга (валы мешалок, поршни, плунжеры и т. д.). В зависимости от этого соединения подразделяют на неподвижные и подвижные (глава V). В настоящей главе рассматриваются неподвижные соединения, делящиеся, в свою очередь, на неразъемные и разъемные. Неразъемные соединения применяют у деталей, которые никогда не разбираются или же разбираются очень редко. Разборка таких соединений сопряжена со значительными трудностями и зачастую сопровождается разрушением соединения или отдельных его деталей. Выполняются неразъемные соединения обычно путем сварки, пайки или развальцовки. Конструкции разъемных соединений, применяемых на практике, очень разнообразны, но принципиально они сводятся к следующим двум типам. Во-первых, к соединениям без прокладок, герметичность которых обеспечивается упругой и только частично остаточной деформациями сопряженных поверхностей, имеющих достаточно чистую обработку (шлифовку); к ним относятся конические, сферические, линзовые и другие уплотнения. В соединениях второго типа между соединяемыми поверхностями помещают прокладки из сравнительно мягкого материала, которые уплотняют стыки за счет заполнения неровностей между ними деформирующимся материалом прокладок.

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Для этих соединений часто применяется пайка. Пайка при невысокой рабочей температуре соединяемых деталей производится мягкими припоями с температурой плавления ниже 400°, к которым относятся оловянисто-свинцовые припои или их заменители. Для этого в предварительно залуженное гнездо у одной детали ввинчивают вторую деталь, имеющую луженую резьбу. Соединение может производиться как в холодном состоянии, так и при нагреве до температуры, превышающей точку плавления припоя. При холодном соединении резьбу для легкости сборки залуживают обычно только у одной из деталей. Применение нагрева дает более надежное соединение, но не всегда удобно. Соединение на мягком припое применяют, как правило, до давлений, не превышающих 2000 ат. Однако известны присоединения тонких трубок, выполненные на мягком припое, работающие довольно продолжительно на установках с рабочим давлением жидкости 7000—8000 ат. Несмотря на большую длину залуженной части, все же иногда происходит прорыв соединения.

На рис. 90, I показан один из способов присоединения на пайке днищ большого диаметра. Днище ввертывают в тело сосуда, затем соединение прогревают и заливают припоем выточку 2. Припой, заполняя выточку и частично проникая в резьбу, создает надежное уплотнение. Сжатая среда давит на припой в выточке, резьба же представляет достаточное сопротивление, чтобы предохранить припой от выдавливания.

Резьбовые соединения уплотняют также и твердым припоем (медным, медноцинковым, серебряным), но исключительно в горячем состоянии.

При применении твердого припоя конец одной детали, не имеющей нарезки, входит в гнездо у второй детали и пропаивается. Последнее соединение применяется для напайки конусов у труб небольшого диаметра для давлений до 1000 ат.

Посадка соединяемых пайкой деталей должна быть выполнена по третьему классу точности «скользящей» (С3), так как при больших зазорах (большой толщине слоя припоя) прочность соединения может получиться недостаточной.

Твердый припой имеет гораздо большую механическую прочность, но его нельзя применять для соединения деталей, изготовленных из сталей с высокими механическими свойствами, полученными путем закалки с низкотемпературным отпуском, так как температура плавления припоя настолько высока, что сталь отпускается. Для восстановления механических свойств требуется повторная термообработка, что является сложной операцией, вредно действующей на пайку.

Некоторые твердые припои могут образовывать хрупкие сплавы со сталью, что также следует учитывать при применении припоя в ответственных соединениях.

Кроме того отдельные нержавеющие стали обладают способностью принимать воздушную закалку. Это обстоятельство следует принимать во внимание при технологических операциях, связанных с высоким нагревом, включая в это число пайку твердым припоем. В тех случаях, когда нельзя избежать пайки воздушно-закаливаемых сталей, применяют твердые припои с пониженной температурой плавления, например 45%-ный серебряный припой. Благодаря этому удается предотвратить возможное образование трещин у спаиваемых деталей.

Электрическая и газовая сварки в некоторых случаях более надежны, чем пайка твердым припоем, и широко распространены в технике высоких давлений. Сварка применяется главным образом при изготовлении корпусов аппаратов и в соединениях труб.

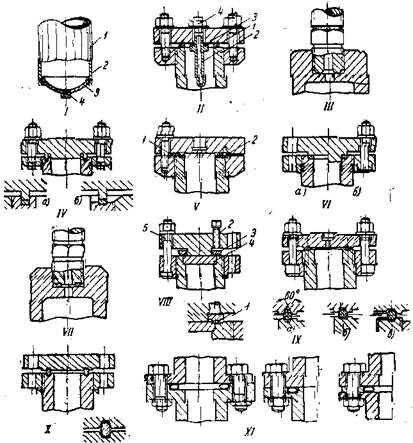

I. Баллон с днищем на резьбе, уплотненным мягким припоем:

1—корпус баллона; 2— выточка, заполненная мягким припоем; 3—днище; 4—приваренная ба-

II. Автоклав, уплотненный плоскими обтюраторами:

1—медный обтюратор: 2 — карман для термопары; 3 — медный обтюратор; 4 —гайка.

III . Ниппель с валиковым уплотнением.

IV. Затвор с плоским обтюратором в пазе корпуса: а —с глухим пазом; б— с поперечной канавкой для облегчения смены обтюратора.

V. Затвор с плоским обтюратором в крышке:

1—ограничительное кольцо; 2—винт, удерживающий кольцо.

VI. Разновидность затвора с плоским обтюратором: а —обтюратор открыт с внутренней стороны сосуда; б —обтюратор ограничен уступом крышки.

VII. Нипель, уплотняющийся медным обтюратором.

VIII. Затвор с обтюраторо, накладывающимся на стык крышки и корпуса:

1 —плоский медный обтюратор; 2—нажимные болты; 3—промежуточное кольцо; 4— герметнчная крышка; 5—удерживающие болты.

IX. Затвор с круглым кольцевым обтюратором:

а —металлический обтюратор в трапециевидных канавках; б—то же, но канавка у корпуса прямоугольная; в —то же для футерованного аппарата.

X. Затвор с овальным обтюратором в трапециевидных канавках.

XI. Типы соединений с газонаполненными металлическими обтюраторами трубчатого сечения.

В неразъемных соединениях, так же как и в разъемных, уплотняющим элементом иногда является резьба. Хорошо выполненные соединения с применением конической трубной резьбы работают при давлениях до 125—200 ат, однако при проведении химических процессов подобные соединения встречаются довольно редко, обычные же цилиндрические резьбы не создают герметичности.