Поршневые насосы

Для подачи жидкостей и сжиженных газов в аппараты высокого давления применяют обычно поршневые, вернее плунжерные, насосы. Применение их выгодно при сравнительно небольших производительностях, высоких напорах и требующейся постоянной подаче при меняющемся давлении нагнетания. Плунжерные насосы обладают высоким к. п. д. и пригодны для работы как с подвижными, так и густыми и вязкими жидкостями. Насосы большой производительности громоздки, дороги и менее надежны в эксплуатации, чем центробежные. Поэтому большие плунжерные насосы применяются только там, где по роду перекачиваемой жидкости или вследствие очень высоких рабочих давлений не могут быть применены центробежные насосы.

Работая с жидкостью при высоком давлении, необходимо учитывать ее сжимаемость, так как под давлением 3000—5000 ат объем большинства жидкостей сокращается до 10—20%, что заставляет реально считаться с величиной вредного пространства, начинающего сильно влиять на подачу насоса. При проектировании плунжерных насосов высокого давления величину вредного пространства следует, по возможности, уменьшить, так как недооценка его роли приводит к значительному снижению производительности насоса и неравномерной подаче при изменении величины напора.

С большими трудностями приходится сталкиваться у насосов, предназначенных для подачи жидкостей, обладающих специфическими свойствами. Насосы для вязких жидкостей требуют обогрева и клапанов специальной конструкции, насосы для жидких газов (О2, СО2, NH3) и других жидкостей с низкой точкой кипения требуют значительного охлаждения; некоторые продукты сильно корродируют клапаны и движущиеся части, либо растворяют обычные смазки.

В последнем случае применяют иногда мембранные насосы, в которых клапанная коробка разобщается от цилиндра мембраной. Плунжер насоса двигает при этом вперед и назад столб масла, который соответственно перемещает мембрану, являющуюся как бы поршнем по отношению к перекачиваемой жидкости. Таким образом из движущихся частей насоса с корродирующей жидкостью соприкасаются только клапаны и одна сторона мембраны. Насосы с мембранами изготовляют на различную производительность до давлений в несколько сот атмосфер.

Угольные пасты, Применяющиеся при процессе гидрирования углей, сильно истирают рабочие поверхности и обладают способностью расслаиваться, образуя твердые отложения.

В насосах высокого давления, так же как и в компрессорах, наиболее ответственными деталями являются клапаны и уплотнения движущихся частей. У клапанов насосов большое внимание следует обратить на плавность переходов и, по возможности, меньшее изменение направления потока, так как это сильно уменьшает гидравлические потери и при подаче паст уменьшает их расслоение. Шариковые клапаны у насосов применяются чаще, чем у компрессоров. Особенно это относится к небольшим насосам и насосам для подачи, вязких и загрязненных жидкостей.

Насосы, как правило, уплотняются манжетами или сальниковыми набивками; иногда в малых насосах применяется уплотнение за счет прошлифовки плунжера к цилиндру. Прошлифованные поверхности хорошо работают только при смазывающих жидкостях, они чувствительны к попаданию мелких твердых частиц и при пропусках требуют смены скалки и новой пришлифовки цилиндра или направляющей втулки. Набивка в сальниках применяется разнообразная, в зависимости от свойств жидкости, ее температуры, величины давления и конструктивных особенностей насоса.

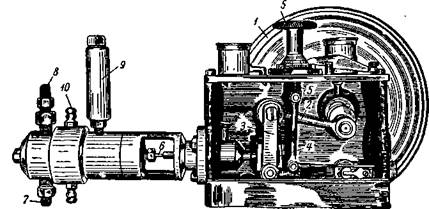

Рис. 76. Насос с регулировкой подачи на ходу конструкции Т. П. Блохина (Институт высоких давлений), подача 0—2500 см/час, давление 300 am.

1—шкив; 2—шатун; 3—балансир; 4—сухарь; 5—регулировочный винт; 6—скалка насоса; 7, 8— всасывающий и нагнетательный клапаны; 9—масленка; 10 - штуцер подогревательной рубашки.

Регулировка производительности насосов осуществляется изменением числа ходов насоса, изменением длины хода плунжера, запаздыванием закрытия всасывающего клапана, сообщением нагнетательной полости со всасывающей и другими способами. Для регулировки в некоторых конструкциях может требоваться остановка насоса, например, для изменения хода плунжера. Более удобна регулировка производительности на ходу при помощи изменения числа оборотов электромотора, уменьшения хода плунжера при помощи кулисного механизма и т. д.

На рис. 76 изображен насос Института высоких давлений конструкции слесаря-новатора Т. П. Блохина, рассчитанный на рабочее давление 300 ат при производительности до 2500 см3/час.

Для регулировки применена обычная кулиса, изменяющая ход скалки. Передача ременная на шкив 1, вращающий криво шип с шатуном 2. Качающийся балансир 3 может перемещаться в сухаре 4 при помощи винта 5, соединенного с ним тягами. Сухарь 4 имеет шарнирное соединение с продолжением скалки 6; длина хода зависит от более или менее высокого положения балансира, который может перемещаться на ходу винтом 5.

На рисунке видны штуцеры 7, 8 всасывающего и нагнетательного клапанов, штуцер 10 у обогревательной рубашки и масленка 9. Насос этой конструкции очень удобен и допускает плавную регулировку производительности на ходу при постоянном числе оборотов.

В лабораторной работе могут быть применены некоторые специальные насосы, например, смазочные насосы различных типов, а также топливные дизельные насосы, рабочее давление в которых достигает у бескомпрессорных дизелей 400—500 ат. Применяя приведенные насосы и смазчики, следует помнить, что при работе с жидкостями, не обладающими смазочными свойствами, может произойти заедание скалок, так как скалки обычно пришлифовываются к цилиндру.

В качестве жидкостных насосов иногда пользуются мультипликаторами или дожимающими компрессорами, так, например, компрессор сверхвысокого давления Института высоких давлений (рис. 65) хорошо работает при давлении 5000 ат и как жидкостный насос, производительностью до 60 л/час. Хотя величина вредного пространства у этого компрессора очень невелика (5—6%), тем не менее производительность его повышается при работе на жидкостях, которые меньше сжимаются, чем газы.

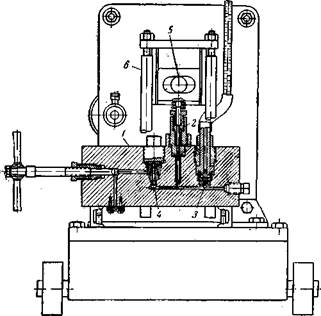

На рис. 77 показан общий вид жидкостного насоса конструкции Л. Ф. Верещагина, названного им «гидрокомпрессором». Насос, рассчитанный на давление до 5000 ат и производительность 1,7 л/час, приводится в движение электродвигателем мощностью 5,8 кВт. Редуктор между двигателем и насосом уменьшает число ходов плунжера до 40 в минуту. Плунжер имеет диаметр 6 мм и получает возвратно-поступательное движение от кулисы, перемещаемой пальцем кривошипа. Уплотнение плунжера предусмотрено двойное: во-первых, сальником с мягкой набивкой и затем за счет пришлифовки плунжера к металлической гильзе по способу, примененному Бриджменом в его поршневом манометре [21, 29].

Как видно из рисунка, расположение клапанов в насосе неудачное, заимствованное из конструкций насосов сравнительно невысокого давления. При этом расположении величина вредного пространства очень велика и, по сообщению автора, достигает 85% [29].

В некоторых случаях жидкостными насосами пользуются для создания газового давления. К ним прибегают при работе со сверхвысокими давлениями, а также при более низких давлениях если не имеют в распоряжении компрессора. Этот способ полезен в лаборатории, но отнюдь не пригоден для крупных промышленных установок.

Рис. 77. Жидкостный насос „гидрокомпрессор" конструкции Л. Ф. Верещагина (р = 5000 am, производительность 1,7 л/час).

В oсновных чертах способ сводится к нагнетанию жидкости в цилиндр, заполненный газом, имеющим сравнительно невысокое давление. Жидкость вначале сжимает газ, а затем вытесняет его через трубку в следующий сосуд, в котором протекает химическая реакция или проводятся исследования, требующие наличия сжатого газа.

Как видно из изложенного, максимальное давление газа, которое можно получить на таких установках, равно рабочему давлению жидкостного насоса.