Дожимающие компрессоры

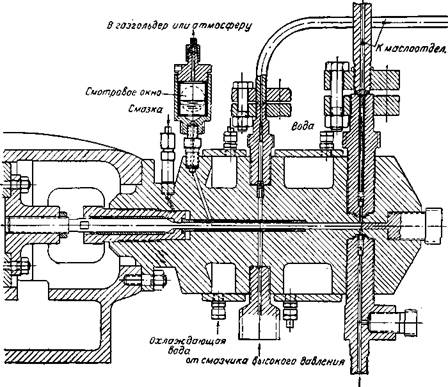

На немецких установках по производству полиэтилена были применены дожимающие компрессоры, выполненные по типу компрессоров Института высоких давлений. Устройство компрессоров на давление 1000—2000 ат и 2000—4000 ат показано на рис. 66 и 67. Первый компрессор, производительностью 35 л/час при 160 об/мин., имеет цельнокованый цилиндр с водяным охлаждением.

Рис. 67. Цилиндр дожимающего компрессора (с 2000 до 4000 am) производительностью 33 л/час.

Набивка сальника подтягивается со стороны кривошипно-шатунного механизма. По длине ее расположены два фонаря, один из которых служит для подвода смазки к штоку, второй же для отвода просочившейся смазки в масленку со смотровым окном, а газа — в газгольдер. Клапаны тарельчатые, причем нагнетательный расположен вертикально, а всасывающий — под углом 30° к горизонтали. Смазка подается к плунжеру от насоса высокого давления, причем частично увлекается плунжером и попадает вместе с просочившимся газом в масленку, избыток же смазки, пройдя невозвратный шариковый клапан, поступает в линию нагнетания и выделяется в маслоотделителе.

Обращает на себя внимание конусное соединение труб, которое так же выполнено по форме соединений, разработанных Институтом высоких давлений (рис. 69).

Компрессор имеет некоторые конструктивные недостатки, так, например, гнезда под клапаны в цилиндре и ввинчивающиеся в них штуцер и крестовина имеют совершенно излишнюю высоту нарезанной части, равную двум диаметрам. Это увеличивает диаметр цилиндра и размеры входящих в него деталей. В компрессорах Института высоких давлений, рассчитанных на значительно более высокое давление, высота нарезки не превосходит одного диаметра. Более существенным недостатком рассматриваемой конструкции является сильное загрязнение газа смазкой.

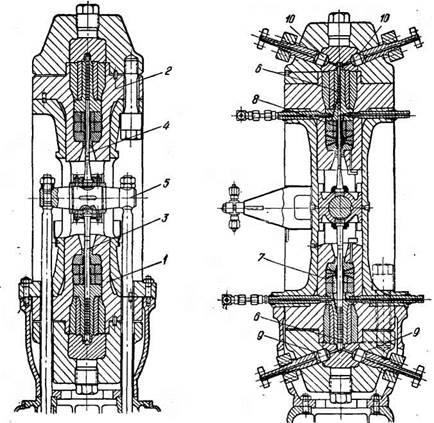

Изображенный на рис. 68 дожимающий компрессор, производительностью 33 л/час, рассчитан на давление всасывания 2000 и нагнетания 4000 ат. От предыдущего он отличается тем, что избыточная смазка не смешивается с газовым потоком, а самостоятельно поступает в маслоотделитель, чем уменьшается загрязнение газа. Плунжер в своей утолщенной части, входящей в нажимную втулку сальника, получает в ней направление, уменьшающее возможность перекосов. Для смазки к направляющей подводится масло от шестеренчатого насоса. Наряду с этими улучшениями, принятое расположение клапанов в самих штуцерах следует считать не рациональным, так как первоначальная обработка и, в особенности, пришлифовка гнезд при ремонте создают ряд трудностей.

Следует отметить, что дожимающие компрессоры этой конструкции рассчитаны для работы на водороде и на установках полимеризации этилена они только в отдельных случаях были испытаны до максимального давления 2000 ат.

На этих же установках была применена для сжатия этилена, поступающего от первичного компрессора под давлением 325 ат, машина, изображенная на рис. 68. Это вертикальный двухступенчатый дожимающий компрессор, первоначально спроектированный для работы на азоте до давления 4000 ат.

Цилиндры компрессора, расположенные по одной прямой, и направленные в противоположные стороны плунжеры соединены с общим ползуном. При таком расположении усилия, передающиеся от плунжеров, частично уравновешиваются

Плунжеры приводятся в движение траверсой, тяги которой идут от двигателя через направляющие, расположенные в крышке цилиндра первой ступени. Поршни обеих ступеней снабжены кольцевыми канавками, удерживающими смазку и предотвращающими образование на них продольных рисок при попадании в цилиндр твердых частиц. Основное уплотнение достигается тщательно изготовленным металлическим сальником, охлаждаемым смазкой, поступающей в него под давлением, превышающим рабочее на 1000 ат. Для смазки применялся глицерин в количестве около 8 л/час — половина его улавливалась затем сепараторами, а остальной попадал вместе с газом в реактор.

Рис. 68. Цилиндровая группа вертикального дожимающего компрессора (с 325 до 4000 am).

1—цилиндр I ступени; 2—цилиндр II ступени; 3— плунжер I ступени. d1=28 мм; плунжер II ступени, d2=18 мм; 5—траверса; 6—кольцевые выточки на плунжерах; 7, 8—сальники с U-образными манжетами белого металла; 9—клапаны I ступени; 10—клапаны II ступени.

Сальник разделяется на три секции, причем каждая из них имеет три уплотнительных кольца U-образной формы из белого металла. Три разрезных стальных кольца входят в U-образные выемки и вместе с проникающим внутрь манжет газом высокого давления прижимают их к движущейся скалке и корпусу сальника, создавая тем самым уплотнение. Между собой кольца сжимаются с силой 30 кг стальными цилиндрическими пружинами, имеющимися в каждой секции. Это уплотнение не требует дополнительного поджатия во время работы. Глицерин подается в сальник по системе смазочных отверстий, причем часть его поступает по отдельному каналу на участок лабиринтного уплотнения. Плунжеры диаметром 28 и 18 мм имеют шлифованную азотированную поверхность и входят в цилиндры с зазором по диаметру — 0,025 и 0,02 мм.

Нет указаний, что эта машина испытывалась на азоте до проектного давления 4000 ат; при работе же на этилене компрессор мог сжимать его до давления, не превышающего 1100 ат.

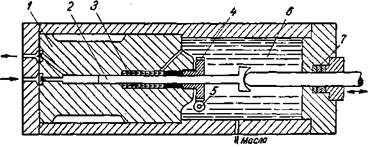

Для сжатия водорода до давления 3500 ат был сконструирован дожимающий компрессор [209], изображенный на рис. 69.

Рис. 69. Схема одноступенчатого дожимающего (с 300 до 3500 am) компрессора.

1—цилиндр; 2—плунжер диаметром 15 мм; бронзовые U-образные кольца; 4— нажимная втулка с зубчатым венцом; 5 — червячный винт для затяга сальника; 6—полость, заполненная маслом под давлением 300 ат; 7— свинцово-графитовый сальник.

Водород под давлением 300 ат засасывается в количестве 100 л/час и сжимается в одной ступени до 3500 ат. Плунжер диаметром 15 мм сделан из хромоникелевой стали и имеет длину 300 мм, при ходе— 100 мм.

В конструкции главное внимание обращено на уплотнение плунжера, который пришлифован с зазором, не превышающим 0,01 мм. Набивка сальника сделана из бронзовых колец U-образ- ного сечения, плотность прижатия которых к плунжеру зависит от усилия, с которым затянут сальник.

Нажимная втулка сальника имеет зубчатый венец, сцепленный с червяком, что дает возможность подтягивать сальник во время работы компрессора. Это необходимо потому, что соединение конца плунжера со скалкой, идущей от кривошипно-шатунного механизма, помещается в камере, заполненной маслом под давлением 300 ат. Масло подается в камеру специальным насосом и смазывает движущиеся части плунжера и скалки.

Последняя имеет с одной стороны шаровое соединение с плунжером, а с другой — соединяется с ползуном кривошипно-шатунного механизма. Уплотняется скалка сальником, состоящим из нескольких свинцово-графитовых колец. Клапаны компрессора тарельчатого типа из хромовольфрамовой стали. Цилиндр имеет водяное охлаждение.

Конструкцию компрессора не следует считать удачной. Давление масла в 300 ат недостаточно для проникновения смазки в сальник, учитывая, что давление в цилиндре значительно выше. Наряду с этим наличие большой герметичной камеры, имеющей сальник и клапаны, усложняет компрессор и лишает возможности наблюдать за герметичностью уплотнения.