Вспомогательная аппаратура высокого давления

Промышленные и лабораторные установки для химических процессов, протекающих под высоким давлением, кроме реакционных аппаратов, являющихся основными аппаратами для проведения процессов, требуют применения тех или иных вспомогательных аппаратов, без которых осуществление процесса зачастую не только затруднительно или не рентабельно, но и невозможно.

Вспомогательные аппараты требуются как для подготовки сырья, поступающего на реакцию, так и для последующего разделения и обработки продуктов реакции, часть которых обычно возвращается в цикл, часть идет в отходы и большая или меньшая часть утилизируется в качестве целевого продукта.

Рассмотренные выше типовые технологические схемы указывают на большое количество разнообразных вспомогательных аппаратов, требующихся для осуществления процессов под высоким давлением, но далеко не всегда работающих под давлением основного процесса. Вспомогательная аппаратура и принципы ее построения применительно, главным образом, к процессам, не требующим высоких давлений, обстоятельно изложены в трудах А. Г. Касаткина [66], И. Ф. Бабицкого и Ю. А. Вихмана [6], З.Б. Канторовича [65], Перри [222] и др.

Ниже рассмотрены некоторые вспомогательные аппараты высокого давления, применяющиеся на работающих установках.

Теплообменники

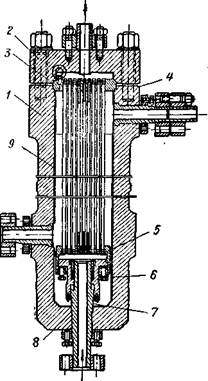

Рис. 50. Теплообменник к установке синтеза метанола под давлением до 300 ат.

1—корпус аппарата; 2—крышка; 3—верхняя трубная решетка; 4—медные прокладки; 5—нижняя камера; 6—сальник; 7— центральная труба; 8 — медная прокладка; 9—медная футеровка.

Теплообменники являются весьма распространенными аппаратами, служащими для теплообмена как между газами, так и другими теплоносителями.

Теплообменники высокого давления отличаются от теплообменников низкого давления главным образом толщиной стенок 'наружного корпуса и повышенными требованиями к уплотнению соединений.

На рис. 50 изображен выносной теплообменник, примененный на установке синтеза: метанола. Корпус аппарата, закрывающийся сверху крышкой, рассчитан на давление 300 ат.

Внутренняя поверхность корпуса футерована листовой медью для защиты стенок от корродирующего действия окиси углерода. Внутри аппарата находятся теплообменные трубки, ввальцованные в две трубные решетки. Верхняя трубная решетка расположена между корпусом и крышкой аппарата и уплотнена медными прокладками. Образованная таким образом верхняя камера теплообменника соединяется с трубным пространством. Вторая трубная решетка имеет форму камеры, которая при помощи сальника присоединена к центральной трубе, проходящей через днище аппарата. Такое устройство позволяет трубному коллектору свободно удлиняться и сокращаться при тепловых деформациях. Газ поступает' в трубное пространство теплообменника через нижнюю центральную трубу и выводится по штуцеру в верхней крышке. Ход газа в межтрубном пространстве осуществляется через верхний и нижний боковые штуцеры в корпусе аппарата.

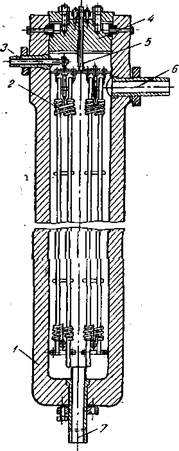

Рис. 51. Выносной электроподогреватель газа, находящегося под давлением.

1—корпус подогревателя; 2—электроподогреватель; 3—электроввод; 4— крышка; 5—пирометрическая трубка; 6, 7—штуцеры, подводящие и отводящие газ.

Подогреватели

Как правило, подогреватели применяются для предварительного нагрева веществ, участвующих в химическом процессе, а также для первоначального разогрева реакционных аппаратов и поддержания внутри их необходимой температуры.

Подогреватели выполняются в виде отдельных аппаратов (выносные подогреватели), а также размещаются внутри самих реакционных аппаратов или же обогревают их снаружи.

Конструкция выносных подогревателей зависит от свойств подогреваемых веществ, их начальной и конечной температур и выбранного греющего агента (электроэнергия, дымовые газы, водяной пар и т. д.).

На рис. 51 изображен выносной электроподогреватель газа, применяемый на установках синтеза аммиака и метанола. Нагревательные спирали расположены на изоляторах и помещаются непосредственно в токе газа, что обеспечивает хорошую теплопередачу от греющей спирали. Известны случаи применения аналогичных подогревателей и для жидкостей, не проводящих электрического тока.

Электрические подогреватели выполняют также по типу трубчатых печей с нагревательными секциями, расположенными вне труб.

На установках парофазного гид- рирования угля, где предполагалось, что вследствие большой экзотермичности процесса подогрев сырья необходим только в течение пускового периода, были установлены трубчатые электроподогреватели своеобразной конструкции. U-образные трубы подогревателя нагревались электрическим током низкого напряжения, проходившим по стальным стенкам самих труб. Включались трубы в электрическую сеть параллельно, и сила тока в секции регулировалась в зависимости от температуры стенок.

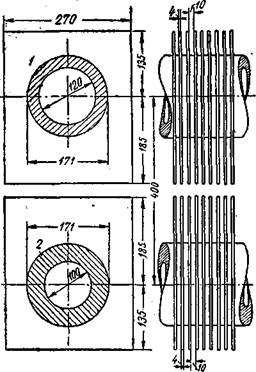

Рис. 52. Деталь трубчатого подогревателя конвекционного типа для установок гидрирования угля.

1 —труба с ребрами для давления 325 am; 2 —то же для 700 am.

Этим избегали местных перегревов металла, которые на одной из установок привели к разрыву труб. Вследствие низкого напряжения тока трубы не требовали применения электрической изоляции.

Практика показала, что ни один подогреватель не выключался полностью во время работы гидрогенизацион- ных установок и что стоимость электрического нагрева значительно выше, чем газового.

Более рентабельными оказались трубчатые подогреватели конвекционного типа с газовым обогревом и рециркуляцией газообразных продуктов горения. Рециркуляция повышает скорость протекания газа и температурный перепад между газом и стенкой, но тем не менее, коэфи- циент теплопередачи на внешней поверхности трубы значительно ниже, чем на внутренней, вследствие чего трубы изготовляют с ребрами, увеличивающими поверхность в 20 раз. Деталь нагревательного элемента подогревателей на гидрогенизационных установках, работающих при давлении 325 и 700 ат, показана на рис. 52. Элемент состоит из двух труб, длиной по 13,7 м каждая, с ребрами по всей длине; с одной стороны к трубам приваривается ретурбенд, с другой он присоединяется на фланцах с линзовыми уплотнениями. Трубы подогревателей, рассчитанные на рабочее давление 325 и 700 ат, имеют наружный диаметр 171 мм и различаются только внутренним диаметром (120 и 100 мм). Трубы работают в условиях высоких температур и воздействия водорода. Лучшим материалом для их изготовления является сталь следующего состава: 0,18—0,22% С; 3,0—3,6% Сr; >0,5% Мо; > 0,75 V; > 0,3% W.

Готовые секции подвергаются термической обработке в специальных печах, где они нагреваются до 1050° и затем охлаждаются. Полного распада аустенита, сопровождающегося снижением сопротивления ползучести, избегают высокой скоростью охлаждения (25°/мин.) в интервале от 800 до 600°.

Холодильники-конденсаторы

По устройству холодильники-конденсаторы сходны с аппаратами, работающими под нормальным давлением (змеевиковые, секционные, труба в трубе и т. д.). Особенности выполнения отдельных конструктивных элементов определяются спецификой работы под высоким давлением.

Хорошо себя оправдала конструкция аппаратов по типу труба в трубе, имеющих весьма высокие коэфициенты теплопередачи, а также холодильников конденсаторов в виде змеевиков, погруженных в кожух с проточной водой. К их положительным качествам следует отнести простоту изготовления, дешевизну и надежность работы.