Лабораторные реактора синтеза аммиака

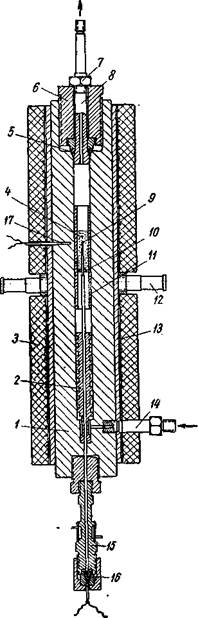

На рис. 31 показан изотермический реактор синтеза аммиака, предложенный А. А. Введенским, который отличается тем, что свободная платино-платинородиевая термопара непосредственно помещается в зоне катализатора. Для этого термопару вводят на определенную высоту снизу реактора, а катализатор засыпают сверху. В колонне было также проверено влияние тонкостенного кармана на определение истинной температуры в зоне реакции. Для этой цели в центре катализаторной решетки закреплялся медный карман для термопары, наружным диаметром 4 мм. Карман проходил сквозь всю реакционную зону и поднимался несколько выше ее. Влияние тонкостенного кармана оказалось небольшим, но тем не менее для точных работ следует отдавать предпочтение свободной термопаре, непосредственно погруженной в катализатор.

Выгрузка катализатора из реактора производится путем его поворота на 180°; для этой цели колонна имеет цапфы 12, которые входят в подшипники.

Корпус колонны, рассчитанной на рабочее давление1000 ат, имеет высоту 730 мм при внешнем диаметре 120 мм и внутреннем — 30 мм. Для выравнивания температуры по высоте колонны на корпус насажен кожух из красной меди, обладающей высокой теплопроводностью. Кожух обернут листом жаростойкого миканита, поверх которого расположена

нагревательная электроспираль. Температура корпуса измеряется восемью нихромконстантановыми термопарами, вводимыми в засверленные в стенке отверстия.

Поступающий газ подогревается до температуры реакции во время движения его по винтовому каналу подогревателя 2. Нагретый газ входит в катализаторную камеру, образованную запрессованной внутри канала реактора толстостенной медной трубкой 11, которая обеспечивает одинаковую температуру стенки, соприкасающейся с катализатором.

Рис. 31. Изотермическая колонна Института высоких давлений для синтеза аммиака под давлением до 1000 am.

1— корпус колонны; 2— подогреватель газа; 3— медный кожух; 4— катализатор; 5—стальной конический обтюратор; 6— удерживающая гайка; 7— затягивающая гайка; 8— головка (выводящий штуцер); 9— спай термопары; 10— решетка; 11— медный цилиндр; 12—цапфы для повертывания колонны; 13— электронагреватель; 14—штуцер для ввода газа; 15—корпус ввода термопары; 16— конус из красной фибры для уплотнения ввода термопары; 17— одна из восьми нихром-константановыхтермопар.

Однако измерение температуры но время синтеза показало, что разность температур между катализатором и стенкой может достигать 70—80°. Следовательно, даже такой, сравнительно небольшой диаметр катализаторного столбика, как 20 мм, не обеспечивает величину теплоотдачи из зоны реакции к стенкам, необходимую для изотермического режима.

Равномерность температуры в катализаторной зоне наиболее

просто достигается следующими путями. Во-первых, уменьшением диаметра катализаторной камеры, в результате чего объем катализатора, а следовательно, и количество реакционного тепла, выделившегося на участке в 1 см по высоте колонны, уменьшается пропорционально квадрату диаметра, в то время как поверхность стенки камеры, являющаяся

поверхностью теплосъема, уменьшается линейно. Кроме того при этом улучшаются условиятеплосъема, так как расстояние между центральной зоной реакции и стенками сокращается.

Второй путь — это уменьшение количества тепла реакции, выделяющегося в единице объема реакционной зоны. Достичь этого можно смешением катализатора с зерненым материалом, неактивным в отношении синтеза аммиака. В рассматриваемой колонне синтеза таким разбавителем вначале служили кусочки красной меди, а затем зерна корунда, равные по величине зернам катализатора.

Рассредоточение катализатора в увеличенном объеме путем смешения его с зернами каталитически неактивного вещества обеспечило практически постоянную температуру в контактной зоне.

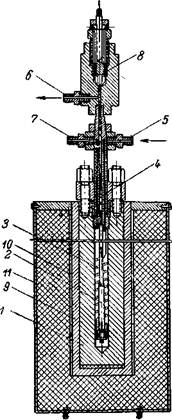

Рис. 32. Лабораторная колонка синтеза аммиака Государственного института азотной промышленности.

1—корпус колонки; 2—катализаториая трубка; 3—подогревательный змеевик; 4—головка; 5—ввод газовой смеси; 6— вывод газа; 7—подача газа, уравнивающего давление; 8—вводы для термопар; 9—медный стакан; 10—электронагревательные спирали; 11—термоизоляция.

На рис. 32 показана лабораторная колонка синтеза аммиака конструкции И. П. Сидорова [147], примененная Государственным институтом азотной промышленности (ГИАП). Корпус колонки из стали ЭЯIТ имеет длину 500 мм, наружный диаметр 120 мм, внутренний — 35 мм.

Катализаторная трубка с навитым на нее змеевиком также изготовлена из стали ЭЯIТ и в верхней части обе детали приварены к верхней уплотняющей головке.

Через головку колонны в катализаторную трубку введены три платино-платинородиевые термопары. Термопары не имеют чехлов и изолированы только фарфоровой соломкой. Холодные концы термопар пропущены через стальные конусы, изолированные от верхней головки колонны слюдой, служащей одновременно и для уплотнения. После установки спаев термопар на заданной глубине катализаторного слоя, отверстия, через которые продеты термопары, запаивают оловом.

Катализатор засыпают снизу катализаторной трубки, которая затем уплотняется запорным конусом. После загрузки катализаторную трубку вставляют в стальной стакан с расплавленным оловом, которое должно покрывать всю катализаторную трубку до последнего витка змеевика. Затем стакан с катализаторной трубкой опускают в аппарат, уплотняют головку и колонку вставляют в электропечь.

Электропечь представляет собой медный стакан с наружным электрообогревом из двух секций нихромовой проволоки. Одна секция служит для постоянного нагрева, а другая — для точной регулировки температуры и с этой целью включена в сеть через реле.

Температура регулируется воздушным терморегулятором. Необходимый воздушный объем создается соединением терморегулятора с медным змеевиком, который уложен в винтовом канале медного стакана.

В этой колонке, так же как и в рассмотренной выше конструкции реактора А. А. Введенского, температура стенок, соприкасающихся с катализатором имеет постоянную величину Изотермичность процесса в ней достигается не разбавлением катализатора частицами инертного материала, а сравнительно небольшим диаметром катализаторной трубки, что обеспечивает хороший теплоотвод из зоны реакции.

С помощью этой колонки были получены кинетические данные по синтезу аммиака под давлением 300 ат при температурах 425—525° и объемных скоростях 15 000—90 000 л/л∙час. В двух сериях проведенных опытов загружался как чистый катализатор, так и разбавленный измельченным кварцем. И. П. Сидоров и В. Д. Лившиц указывают, что в обеих сериях опытов никаких расхождений в показаниях температур по всей длине катализаторной зоны ими не было отмечено и, следовательно, колонка обеспечивала изотермический режим.

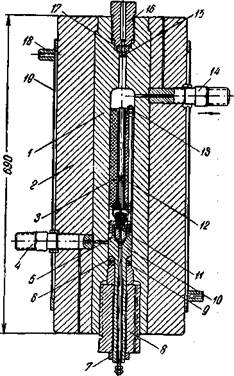

Для непрерывно работающих аппаратов, в которых реакции протекают под давлением в несколько тысяч атмосфер при температурах до 600—700°, внутренний нагрев является единственно возможным. К аппаратам, могущим работать при таких тяжелых условиях, относится прямоточный реактор Института высоких давлений [73]. Реактор (рис. 33) предназначен

для проведения газовых синтезов под давлением до 5000 ат и температуре до 900°. Корпус аппарата двухслойный из стали марки 30 ХНЗМ, причем наружный цилиндр насажен на внутренний в горячем состоянии. Аппарат имеет снаружи водяную рубашку, которая позволяет поддерживать рабочую температуру корпуса в пределах 30—40°. Затвор аппарата самоуплотняющийся, так как грибовидная головка 10 под действием внутреннего давления сжимает резиновой обтюратор 9, который прижимается к стенкам тем сильнее, чем выше давление в аппарате, и таким образом, обеспечивает надежную герметичность. Сквозь головку пропущен конический электроввод для подачи тока к нагревательной спирали. Особенностью электроввода является то, что он скомбинирован вместе с вводом для концов термопары, которые проходят в фарфоровой соломке по центру электроввода и уплотняются конусом из слоновой кости (при стальном конусе можно вывести наружу только один конец термопары). Такой комбинированный ввод весьма компактен, что существенно для аппаратов с ограниченными размерами крышек. С противоположного конца реактор имеет плоский смотровой глазок 15 из стекла или кварца.

Внутреннее устройство (насадка) реактора изготовлялось нескольких типов, с предварительным подогревом газа и без него.

Рис. 33. Прямоточный реактор Института высоких давлений для синтеза аммиака и других газовых синтезов под давлением до 5000 am и температуре до 900°.

1—корпус реактора; 2—скрепляющий (насадной) цилиндр; 3—электронагревательная спираль; 4— штуцер для ввода газа; 5—стальной конический электроввод; 6—стальное опорное кольцо; 7— ганка для предварительного уплотнения затвора; 8—удерживающая гайка; 9—резиновый обтюратор; 10— грибовидная головка; 11— конус из слоновой кости или стали, уплотняющий ввод термопары; 12— спай термопары; 13—стержень, замыкающий второй конец электроспирали на корпус; 14 —штуцер, выводящий газ; 15— стеклянный или кварцевый смотровой глазок; 16—удерживающая гайка; 17— стальная опорная шайба глазка; 18— штуцеры, подводящие и отводящие охлаждающую воду; 19—охлаждающая рубашка.

На рис. 33 показана наиболее простая конструкция прямоточного реактора. Газ по штуцеру 4 входит в аппарат, проходит реакционную трубку, обогреваемую снаружи электрической спиралью, и выходит по штуцеру 14.

Небольшой внутренний диаметр реакционной трубки и заполнение нижней части ее кусочками каталитически неактивного материала позволили поддерживать в достаточной мере равномерную температуру в контактной зоне. При работе с газами, не содержащими кислорода, электроспираль изготовлялась из вольфрамовой или молибденовой проволоки, а реакционная трубка — из каталитически неактивного и жаростойкого материала. Кварц и фарфор для этой цели оказались непригодными, так как восстанавливались водородом, чернели и при быстром снижении давления разрушались выделявшимся из них растворенным газом. Был испробован ряд материалов, причем лучшими в этих условиях оказались корундовые трубки.

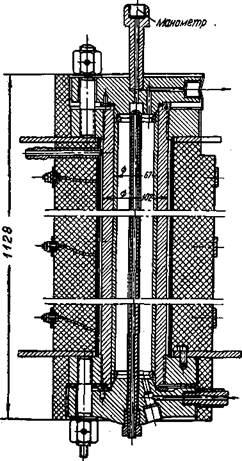

Рис. 34. Лабораторная колонка Института высоких давлении для синтеза мочевины (р — 150 am; t — до 200°; емкость — 2,5 л).

Реакционные аппараты для некоторых синтезов, несмотря на невысокую температуру реакции и сравнительно низкое давление, подвергаются значительной коррозии и требуют применения специальных материалов и футеровок. На рис. 34 изображена одна из лабораторных колонн Института высоких давлений, предназначенная для работы с корродирующей средой, поэтому внутренняя поверхность корпуса и пирометрическая трубка, проходящая по всей высоте колонны, футерованы свинцом, а крышки изготовлены из специальной стали сложного состава. В колонне предусмотрен не только внешний электрический подогрев, но и возможность ее охлаждения. Для последней цели сквозь термоизоляцию электропечи пропущены два воздушных штуцера. По одному из них к наружной поверхности колонны подводится холодный воздух, который, охладив ее, отводится по второму. Охлаждением пользуются только в тех случаях, когда исследования проводят по принципу автоклавного, т. е. периодического процесса.