Реактора для процесса гидрирования угля под давлением

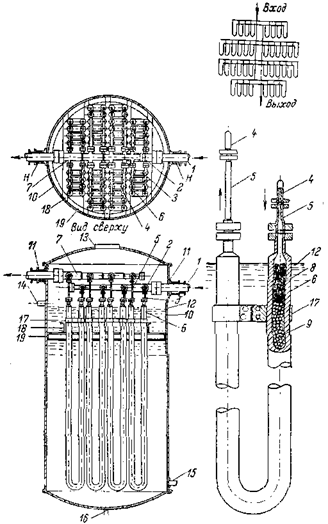

На рис. 26 приведен паро-фазный реактор трубчатого типа, предложенный для гидрирования угля под давлением700 ат. Гидрирование угля под этим давлением приводится в две ступени. При этом желательно газообразные продукты из горячего сепаратора жидкофазной установки направлять непосредственно в реактор парофазной ступени. Этим экономится тепло, упрощается установка и отпадает расход энергии на повторное сжатие водорода и на подачу жидкого сырья в парофазный реактор. Однако трудности, связанные, главным образом, с одновременным соблюдением технологического режима двух установок, препятствовали осуществлению такого процесса. В последнее время вновь предложена технологическая схема завода гидрогенизации угля под давлением 700 ат, предусматривающая подачу паров и водорода из горячего сепаратора в парофазный реактор трубчатого типа без снижения температуры и давления. На рис. 26а приведена схема блока парофазного гидрирования.

Рис. 26. Парофазный трубчатый реактор к установке гидрирования угля под давлением 700 am.

1 — вход продукта с установки жидкофазного гидрирования; 2 — распределительный коллектор; 3 — коллекторы с 4 патрубками; 4 — коллекторы с 6 патрубками; 5 — переходные патрубки; 6— U-образные трубы; 7 — выводной коллектор; 8 — кварцевые шарики; 9—катализатор; 10 — корпус охлаждающей ванны; 11— сальники; 12 — уровень охладителя; 13 - отверстие для выхода паров охладителя; 14— ввод охладителя из подогревателя; 15 — ввод сконденсировавшегося охладителя из теплообменника-парообразователя; 16 — выпуск охладителя; 17 — хомуты; 18 — поддерживающие балки; 19 — опорное кольцо.

Реактор состоит из параллельно соединенных U-образных труб, погруженных в герметически закрытую охлаждающую ванну, температура которой поддерживается около 480°. Трубы имеют внутренний диаметр 76 мм и заполняются таблетированным катализатором, имеющим объем 1,78 м3. Приблизительный вес реактора 71 т. Ванна поддерживает температуру в реакционной зоне на постоянном уровне.

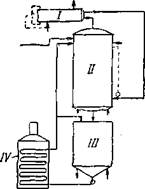

Рис. 26а. Схема блока парофазного гидрирования.

I — теплообменник парообразователя; II — трубчатый реактор; III — резервуар для охладителя; IV— пусковой подогреватель.

Перед пуском установки охладитель плавится в ванне с помощью парового змеевика, не показанного на рисунке, и затем нагревается пусковым подогревателем. Реакция экзотермична и ванну во время процесса требуется охлаждать.

Пары охладителя выходят из отверстия в крышке ванны и конденсируются в теплообменнике-парообразователе, откуда конденсат возвращается самотеком в ванну. В теплообменник-парообразователь непрерывно подается вода, за счет которой получается значительное количество пара под давлением около 30 ат, которым пользуются для промышленных целей.

Считают, что трубчатый реактор по сравнению с обычным реактором даст экономию тепла, обеспечит более надежную работу, увеличит выход и качество бензина, упростит конструкцию реактора и улучшит контроль за процессом, а также исключит из заводской схемы процесса парофазный теплообменник [229].

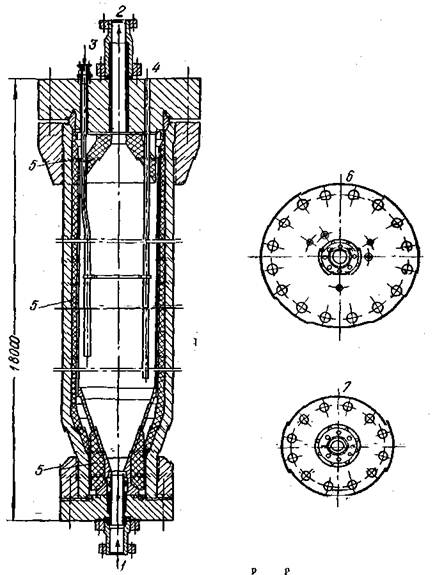

На рис. 27 изображена колонна жидкофазного гидрирования угля под давлением 325 ат. Внутрь колонны вставлен стакан, изготовленный из нержавеющей стали. Между стенками колонны и стаканом помещена изоляция толщиной 70 мм из диатомитового кирпича. Верхняя и нижняя крышки реактора уплотнены с помощью стального обтюратора, имеющего двойную конусность. Сырье поступает в колонну вместе с порошкообразным катализатором, находящимся во взвешенном состоянии, поэтому в ней нет решеток для катализатора, как в колонне парофазного гидрирования (рис. 23).

Для отвода тепла реакции внутрь колонны подводится по трубкам холодный водород. Для этой цели верхняя крышка имеет шесть трубок различной длины, что позволяет регулировать температуру реакции но высоте колонны. Для измерения температуры внутри реактора в него введен через верхнюю крышку пирометрический карман диаметром 16/28 мм. Сырье поступает в колонну через центральный штуцер в нижней крышке, а продукты реакции выводятся через верхнюю крышку.

Рис. 27. Колонна гидрирования угля в жидкой фазе.

1 — ввод сырья; 2—вывод продукта; 3— ввод холодного водорода; 4 — карман для термопары (диаметр 16/28 мм); 5 — диатомитовая изоляция; 6 — верхняя крышка; 7— нижняя крышка.