Реакторы для процесса гидрирования

При гидрировании угля для парофазной ступени применяют реакторы, несколько отличающиеся от реакторов синтеза аммиака и метанола.

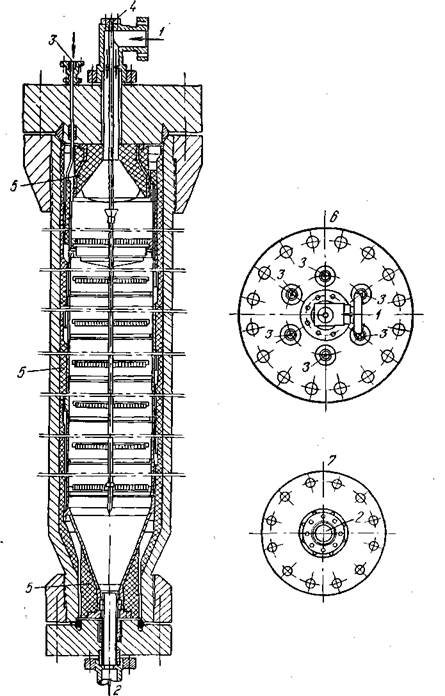

Изображенная на рис. 23 реакционная колонна паровой фазы, рассчитанная на рабочее давление 325 ат, имеет высоту 18 м и диаметр около 1 м при толщине стенок 205 мм. Нижняя часть колонны выполнена конической, что сильно уменьшает размеры и вес крышки и фланца. Стенки колонны и крышки защищены от перегрева диатомитовой изоляцией. Вес всей колонны 155 т и вес корпуса—100 т. Внутрь колонны вставлен тонкостенный стальной кожух, крепящийся на нижней ее крышке. Колонна разделена по высоте шестью полками, на которые загружены таблетки катализатора, имеющие диаметр 9 мм. Под каждую полку подведена трубка, подающая водород по мере надобности для регулирования температурного режима по высоте колонны. Карман для термопары диаметром 24/33 мм расположен по центру колонны.

Пары из трубчатой печи поступают в колонну через верхнюю крышку и, пройдя катализатор, выходят из нее через штуцер в нижней крышке [133].

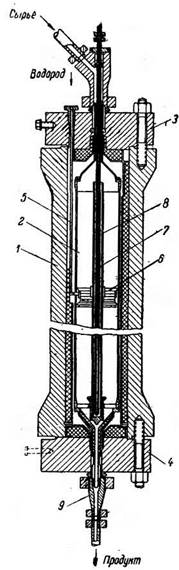

На рис. 24 показан парофазный реактор полузаводской установки гидрирования угля [211]. Реактор имеет высоту 11,9 м, внутренний диаметр 818 мм и наружный — 1262 мм. Корпус реактора выполнен кованым из среднелегированной хромоникель- молибденовой стали (0,25% С; 3% Сr; 0,65% Ni; 0,30% Мо) и предназначен для работы при давлении 724 ат и температуре стенок до 260°. Температура катализатора может достигать 535°, поэтому стенки реактора защищены теплоизолирующим слоем асбоцемента толщиной 70 мм и, отчасти, зазором между изоляцией и катализаторной коробкой. Катализаторная коробка, внутренним диаметром 610 мм, изготовлена из нержавеющей листовой стали толщиной 10 мм.

По высоте реактора расположены шесть решеток, поддерживающих слои катализатора. Под каждую решетку подведена самостоятельная трубка, подающая, по мере надобности, холодный водород.

В центре реактора, по всей его высоте, проходит пирометрическая труба диаметром 22/50 мм из высоколегированной хромо- никельмолибденовой стали. Спаи термопар размещаются в трубе с интервалами до 1,8 м.

Пирометрическая труба по сторонам ограждена тонкостенной стальной трубкой, позволяющей снимать и закрывать верхнюю крышку вместе с пирометрической трубой после того как реактор заполнен катализатором.

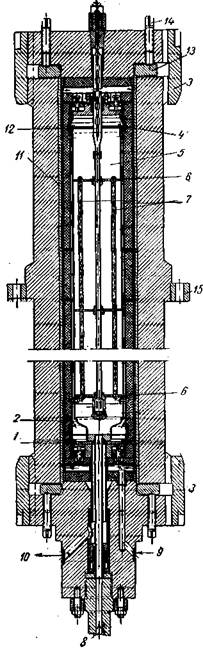

На рис. 25 изображена колонна для гидрирования газойля, имеющая более сложное внутреннее устройство [108]. Цельнокованый корпус колонны защищен от коррозии тонкостенным цилиндром из хромомолибденовой стали, вставленным в него с натягом или приваренным контактной сваркой. Верхняя и нижняя крышки крепятся соединительными муфтами, имеющими секционную нарезку по типу пушечных затворов. Герметичность создает медная прокладка (обтюратор), прижимаемая фланцем 13 с помощью болтов 14. Корпус и крышки защищены от перегрева путем омывания их холодным водородом, а также соответствующей термоизоляцией.

Рис. 23. Парофазный реактор для гидрирования угля под давлением 325 ат.

1 — вход продукта; 2 — выход продукта; 3—ввод холодного водорода; 4 — карман для термопары; 5 — диатомитовая изоляция; 6 — верхняя крышка; 7 — нижняя крышка.

Рис. 24. Парофазный реактор полузаводской установки гидрирования угля под давлением 725 am.

1—корпус колонны; 2—катализаторная коробка из нержавеющей стали; 3, 4 — крышки; 5 — трубы для подачи водорода; 6 — катализаторные решетки (6 штук): 7 — пирометрическая труба из нержавеющей стали; 8 — защитная труба; 9 — штуцер для вывода продукта.

Внутренняя насадка имеет следующее устройство. Наружная камера 4 покрыта снаружи толстым слоем изоляции, защищенным кожухом. Внутри, камеры помещена катализаторная коробка 5 с решетками, на которых расположен катализатор. Камера и коробка имеют хвостовик, уплотненный в нижней крышке при помощи асбестового сальника.

Пары газойля и водород по штуцеру 8 и центральной трубе хвостовика поступают в камеру смешения, расположенную под нижней решеткой катализаторной коробки, где они смешиваются с дополнительным водородом, поступающим по трубе 11. После камеры смесь паров и газа проходит катализатор по направлению снизу вверх. По кольцевому зазору между камерами 4 и 5 продукты реакции опускаются вниз и через кольцевой зазор, хвостовик и отверстие 10 выводятся из колонны. Корпус колонны охлаждается холодным водородом, поступающим через отверстие 9 в нижней крышке, который одновременно предохраняет корпус от коррозии Сероводородом, что может иметь значение при сернистом сырье. Водород омывает насадку, после чего по трубе 11 попадает в камеру смешения и принимает участие в процессе гидрирования или же через отверстие в верхней крышке выводится из колонны в холодильник и после охлаждения вновь поступает на циркуляцию.

Рис. 25. Колонна для гидрирования газойля.

1 — корпус колонны; 2 — внутренний цилиндр из хромомолибденовой стали; 3 — соединительные муфты; 4 — герметичная камера; 5— катализаторная коробка; 6 — решетка для катализатора; 7— распорные трубки; 8 — штуцер для подачи смеси из паров газойля и водорода; 9 —ввод холодного водорода; 10 — вывод продукта; 11— труба, подводящая водород; 12 — термопара; 13 — нажимное кольцо; 14 — нажимные болты; 15 — фланец для крепления колонны.