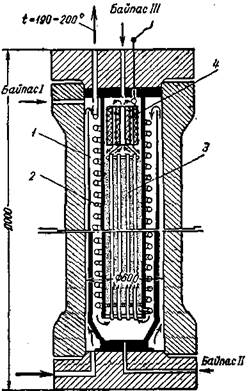

Схема колонны для газовых синтезов под давлением 700 ат

На рис. 19 схематически изображен контактный аппарат иной конструкции, спроектированный первоначально на давление 1000 ат, но примененный затем для синтеза аммиака, метанола и высших спиртов под давлением 700 ат. Поступающий в колонну газ поднимается вдоль стенок колонны и, огибая внутреннюю трубу 1, опускается по кольцевому пространству, нагреваясь от змеевиковой трубы теплообменника 2, по которой удаляется горячий газ из реакционной зоны. Затем газ поднимается по вертикальным трубкам внутреннего теплообменника 3, расположенного в катализаторной коробке. Из теплообменника газ по центральной трубе попадает в верхнюю часть электроподогревателя 4 и, пройдя последний, поступает на катализатор, расположенный в межтрубном пространстве. После катализатора газ поступает в нижнюю камеру и по змеевику наружного теплообменника выводится из колонны. Катализаторная коробка и нижняя, наиболее горячая часть трубы 1 имеют слой термоизоляции. Кроме основного ввода газа, колонна имеет три дополнительных подвода холодного газа (байпаса), служащие для регулирования температурного режима колонны.

Открыванием байпасов можно вводить холодный газ, минуя как наружный, так и змеевиковый и катализаторный теплообменники. Трубы ранее изготовляли из марганцовистой (3% Мп) или кремнистой бронзы, но позже перешли на фосфористую бронзу. Конструкция внутренней насадки одинакова у метанольных, изобутанольных и аммиачных колонн.

Рис. 19. Схема колонны для газовых синтезов под давлением 700 ат.

1— внутренняя труба; 2—змеевиковый теплообменник; 3—теплообменные трубки катализаторной коробки; 4 — электроподогреватель.