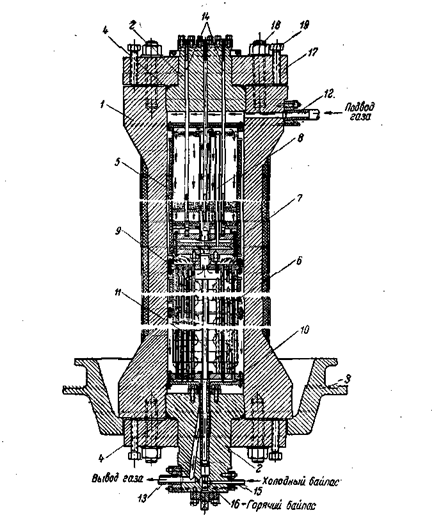

Колонна синтеза аммиака с двойными теплообменными трубками

На рис. 15 изображена распространенная колонна синтеза аммиака под давлением 300 ат, имеющая двойные теплообменные трубки [62, 187].

Корпус выполнен из хромоникелевой стали и закрывается сверху и снизу головками 2. Герметичность достигается медными прокладками 4, которые окончательно уплотняются самим давлением в аппарате. Внизу корпус опирается на поддерживающее кольцо 3. Цилиндрическая часть корпуса покрыта снаружи теплоизоляцией. Внутреннее устройство аппарата состоит из катализаторной коробки 5 и теплообменника 6, соединенных между собой распределительным коллектором. Катализаторная коробка снабжена двойными теплообменными трубками. Теплообменник состоит из трубок малого диаметра, ввальцованных в две трубные решетки. Для улучшения теплопередачи в трубки теплообменника вставлены стальные стержни, повышающие скорость движения газа.

Рис. 15. Колонна синтеза аммиака с двойными теплообменными трубками (р —300 ат).

1—корпус колонны; 2—головка; 3—поддерживающее кольцо; 4 — медные обтюраторы; 5—катализаторная коробка; 6 — теплообменник; 7—распределительный коллектор; 8 — двойные тепло- обменные трубки; 9, 10—трубные решетки; 11- труба для подвода байпасного газа минуя теплообменник; 12— штуцер для основного подвода холодной азотоводородной смеси; 13 — штуцер для вывода прореагировавшего газа; 14 — пирометры; 15 — штуцер для подвода холодного газа; 16 — штуцер для подвода горячего газа; 17 — крышки; 18— крепежные болты; 19— отжимные болты.

От штуцеров 15, 16 по центру теплообменника проходит труба 11 для подачи газа в катализаторную коробку, минуя теплообменники (холодный и горячий байпасы). Схема движения газа в аппарате такова: холодная азотоводородная смесь поступает через штуцер 12 в верхнюю часть аппарата и движется вниз вдоль стенки корпуса, предохраняя ее от перегрева. Внизу аппарата газ поступает в межтрубное пространство теплообменника и проходит его снизу вверх, нагреваясь за счет тепла конвертированного газа, идущего в трубках. В верхней части теплообменника нагретый газ смешивается с газом холодного байпаса, поступающим по центральной трубе, и направляется в нижнюю камеру газораспределительного коллектора. Отсюда газ входит сначала во внутренние, а затем в наружные теплообменные трубки, где он нагревается за счет теплоты реакции до 400—450°. По выходе из теплообменных трубок газ поступает в верхнюю камеру коллектора и отсюда, — пройдя центральную трубу катализаторной коробки, — попадает в катализатор. Прошедший катализатор конвертированный газ огибает распределительный коллектор и направляется в трубки теплообменника. Пройдя трубки теплообменника и охладившись путем теплообмена со свежим газом, конвертированный газ покидает аппарат через штуцер 13 в нижней головке корпуса.

Предварительный подогрев колонны синтеза осуществляется с помощью выносного газового подогревателя. Подогретый газ или, как его называют, «горячий байпас» поступает в период разогрева через отверстие 16 в нижней головке колонны. Регулировка температуры реакции достигается изменением количества основного газа, поступающего в верх аппарата, и байпасного, — подаваемого помимо теплообменника. Благодаря наличию такой регулировки, а также применению в катализаторной коробке двойных теплообменных трубок, контактный аппарат удовлетворителен в отношении технологического режима (устойчивость температуры реакции, полнота использования катализатора и т. д.).

Однако у колонн этой системы отмечается и ряд конструктивных недостатков. Газораспределительный коллектор состоит из трех частей, скрепленных 48 болтами, при этом нижняя его часть соединена с внутренними теплообменными трубками и омывается газом, входящим в них при сравнительно невысокой температуре. Верхнюю часть коллектора омывает газ, который выходит из внешних трубок нагретым за счет теплообмена в зоне катализатора. Разность температур при этом велика и еще больше увеличивается при работе холодного байпаса.

Большие перепады температур ведут к деформациям и разрушению соединительных частей.

Известны случаи, когда при вскрытии колонны обнаруживалось, что в соединениях коллекторов 80—90% болтов было разрушено [62].

Вторым источником неполадок является «хвост насадки», т. е. место, где центральная (байпасная) труба теплообменника входит в нижнюю головку колонны. При расстройстве уплотнения в этом месте свежий газ, минуя катализаторную коробку, смешивается с конвертированным газом и выводится из колонны. Утечке способствует и большой перепад давлений в этом месте.