Полимеризация этилена

Полимеризация этилена. Полимеры этилена (полиэтилены или политены) изготовляются разнообразных типов, под различными марками. При этом, свойства политенов зависят в основном от их молекулярного веса.

Низкомолекулярные политены (например, люполен N) получаются в промышленном масштабе при сравнительно невысоком давлении — 200 ат путем полимеризации этилена в метаноле в присутствии катализатора — перекиси бензоила. Люполен N — воскообразный продукт, нашедший довольно широкое применение в технике. Однако этим путем не могут быть получены полимеры с большим молекулярным весом, применяющиеся как пластикаты и главным образом как изоляторы для высокочастотных установок. Для этой цели этилен полимеризуется под давлением 1000—2000 ат при 180—200° в присутствии 0,05—0,1% кислорода, действующего на процесс каталитически.

Давления до 2000 ат, при которых получается политен, являются наиболее высокими из применяемых в настоящее время при проведении промышленных химических процессов под да- влением

Имеется несколько схем получения политена с большим молекулярным весом, отличающихся в основном устройством реакторов (с механическим перемешиванием газа, трубчатых или с различными видами насадок).

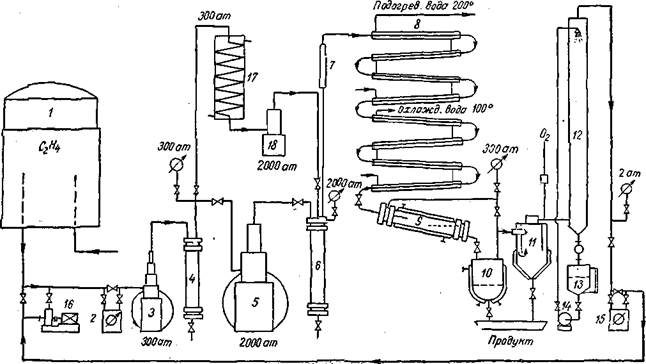

На рис. 7 показана схема установки полимеризации этилена для получения полимера с молекулярным весом 15 000—20 000, известного под маркой люполен Н Этилен из газгольдера 1 по - ступает через газовый счетчик 2 на первую ступень компрессора 3, сжимающего газ до давления 300 а т. Из компрессора этилен попадает в сборник 4, из которого засасывается дожимаю - щим компрессором 5 и сжимается до рабочего давления в системе 1500 -2000 ат [202].

Через резервуар 6 газ поступает в трубчатый реактор 8 Между буфером и полимеризационной системой расположено предохранительное устройство 7. Это устройство предотвращает распространение взрывной реакции распада этилена возникаю - щей иногда в трубчатом реакторе 8 на этилен в резервуаре 6 и в компрессоре. Предохранительное устройство состоит из трубы, длиной 1 м, диаметром 30 мм, плотно заполненной стружкой нержавеющей стали марки 18-8. Большая поверхность стружки почти мгновенно поглощает тепло реакции распада этилена и предотвращает распространение взрыва

Реактор 8 состоит из секции труб внутренним диаметром 10 мм, подогреваемой водой, имеющей температуру 200°, и второй секции из труб диаметром 16 мм, где полимеризация проводится при более низкой температуре и трубы охлаждаются водой, имеющей температуру 90—100. Подогрев и охлаждение водой необходимы для того, чтобы быстр о поглощать большое количество тепла, выделяющегося при полимеризации и тем самым предотвратить реакцию распада этилена на углерод и водород.

В трубах большого диаметра теплосъем затруднен и часто возникают реакции распада, с другой стороны, как показала практика, трубы диаметром от 3 до 6 мм хотя и обеспечивают получение высококачественного продукта но быстро забиваются

Этилен и полимеры из реактора 8 непрерывно дросселируются в промежуточный сепаратор 9, в котором поддерживается давление около 200 ат.

В этом сепараторе полимер выделяет большую часть растворенного в нем этилена и при последующем дросселировании выходит из сепараторов 10 и 11 в виде жидкого продукта. При дросселировании из реактора без этой промежуточной ступени, т. е. с 2000 до 0 ат, продукт выходит в виде пористых кусочков, благодаря вспениванию, сопровождаемому охлаждением за счет расширяющегося газа.

Рис. 7. Схема установки для полимеризации этилена под давлением до 2000 am.

1 — газгольдер; 2— газовый счетчик; 3—компрессор на давление 300 am; 4—сборник; 5—дожимающий компрессор до 1500—2000 am; 6—резервуар; 7 — предохранительное устройство; 8—трубчатый реактор; 9—промежуточный сепаратор; 10, 11—сепараторы низкого давления; 12—промывочная колонна; 13—мерник; 14—насос; 15 — газовый счетчик; 16—циркуляционный насос; 17—холодильник; 18 — насос для жидкого этилена на давление до 1500—2000 am.

После сепаратора 11 к газу добавляют кислород, необходимый как катализатор, и газ поступает на щелочную промывку под давлением 1,5 ат, которая проводится в колонне 12, орошаемой при помощи насоса 14. Промывкой удаляют из газа альдегиды, особенно формальдегид. Затем газ проходит газовые часы и циркуляционным насосом низкого давления (типа воздуходувки) подается вновь в систему, где вместе со свежим газом из газгольдера засасывается компрессором 3 и поступает в сборник 4. Из этого сборника газ может засасываться компрессором 5, но может поступать в систему и минуя компрессор.

Для этого перекрывают вентиль на линии, идущей к компрессору, и открывают вентиль к водяному холодильнику 17. Под давлением 300 ат этилен в холодильнике сжижается (критическое давление 51 ат и критическая температура 10°), засасывается насосом 18 и подается в систему под давлением 1500—2000 ат, где, благодаря повышенной температуре, испаряется и полимеризуется в газовой фазе.

Производительность установки, работающей по приведенной схеме, доходит до 550 кг политена в сутки, при общем выходе 93—96% по этилену и выходе полимеров от 8 до 15% за один цикл.