Синтез метанола под высоким давлением

За последние 25 лет синтез метанола под давлением от 200 до 1000 ат широко применяется в промышленности. Сырьем для синтеза служит водород в смеси с окисью углерода или же, значительно реже, с углекислым газом.

Основная реакция образования метанола сопровождается значительным выделением тепла:

СО + 2Н2 = СН3ОН + 27200 ккал.

В присутствии катализатора реакция сопровождается рядом побочных реакций, дающих другие продукты. Повышение давления сверх 200—250 ат существенно не влияет на процесс, но позволяет лучше использовать газ за счет возможности без вреда для процесса повысить содержание инертных газов.

Для каталитического процесса получения метанола оптимальной является температура 360—370°. Более высокая температура способствует протеканию побочных реакций, особенно метанирования, что приводит к увеличению содержания высших спиртов в сырце и может привести к резкому повышению температуры и нарушению процесса. В течение 0,5—1 минуты температура может повыситься до 1000°, что разрушает внутреннюю насадку колонны и уменьшает механическую прочность таблеток катализатора. Практически поддерживать оптимальную температуру процесса трудно, так как она зависит от состава газа, объемной скорости, активности катализатора, конструкции колонны, арматуры и приборов, регулирующих процесс. Увеличение объемной скорости благоприятно сказывается на производительности колонны и качестве сырца, в котором уменьшается содержание высших спиртов.

К чистоте газа, поступающего на реакцию, предъявляют определенные требования. Наиболее вредным загрязнением газа являются карбонилы железа, так как они отлагают на катализаторе дисперсное железо, что ведет к повышенному метанообразованию. Сера не является контактным ядом, но способствует коррозии, поэтому содержание ее в свежем газе не должно превышать 2—3 мг/м3. Стехиометрическое содержание окиси углерода и водорода, равное 1:2, не благоприятствует процессу синтеза. Избыток водорода необходим для уменьшения реакций метанирования и для сохранения катализатора, так как при большом содержании СО на нем отлагается твердая масса из углерода и высокомолекулярных соединений. Практически газовая смесь подается на реакцию в соотношении 1 :4, т. е. в циркулирующем газе содержится до 20% окиси углерода.

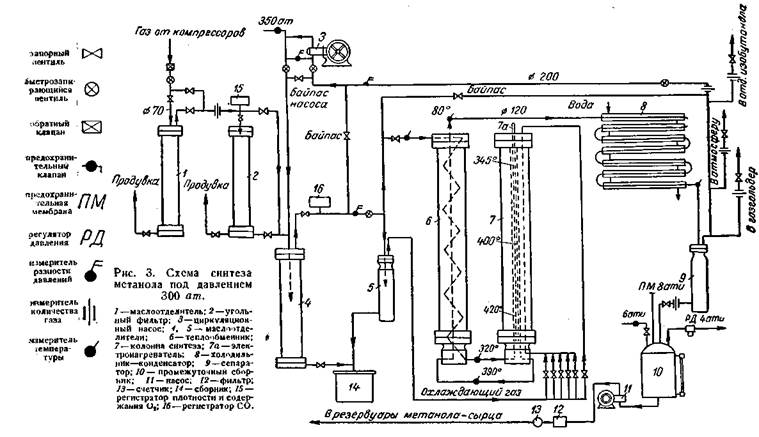

На рис. 3 показана схема одного из отделений синтеза метанола, типичная для многих заводов. Газ от компрессора направляется в маслоотделитель 1, не имеющий насадки. Маслоотделителей установлено два, емкостью от 1,5 до 3,5 м3, из них один (резервный) всегда находится под давлением. Работающий маслоотделитель продувается в атмосферу через каждые 2—3 часа. Угольных фильтров 2 также два (один резервный). Газ в них очищается от карбонилов железа и остаточных сернистых соединений. На нижнюю решетку фильтра последовательно уложены слои: щебенки высотой 200 мм, затем чередующиеся слои кокса и активированного угля, поверх которых снова насыпается щебенка и кладется железная решетка. Газ входит в фильтр сверху и выходит снизу. Насадка фильтра меняется через каждые 3—4 месяца.

Из фильтра газ поступает в общий приемный коллектор циркуляционных насосов.

Производительность циркуляционных насосов регулируется с помощью байпаса, расположенного возле них. Кроме того производительность регулируют байпасом, соединяющим линию нагнетания после маслоотделителя 4 с линией всасывания. Маслоотделителей три — по числу агрегатов синтеза метанола, насадки в них нет, наружный диаметр ~ 900 мм, высота ~ 4000 мм. По мере накопления конденсата его спускают в сборники 14, в которых происходит расслоение на масло и грязный метанол. Выделяющимся при этом газом пользуются как топливом. После маслоотделителя 4 основная масса газа идет в межтрубное пространство теплообменника 6, где подогревается до 320°, а остальной газ через маслоотделитель 5 поступает в колонну синтеза 7 для ее охлаждения. Корпус теплообменника имеет такие же размеры, как корпус колонны синтеза — внутри его размещены трубки из марганцовистой бронзы.

Нагретый в теплообменнике газ входит в колонну синтеза через нижнюю головку, поднимается по центральной трубе и проходит зону катализатора по направлению сверху вниз. Несмотря на внутреннюю изоляцию, сокращающую полезный объем колонны на 50%, стенки ее нагреваются до 320—330° (максимальная температура до 360—375°). Колонна имеет внутренний электроподогреватель и подвод холодного газа в шести точках зоны катализа для регулирования температуры реакции.

Одна трубка подводит охлаждающий газ через верх колонны и пять — снизу, как изображено на схеме.

Вначале кампании на охлаждение колонны идет от 20 до 40% от объема циркулирующего газа, но по мере падения активности катализатора уменьшают количество охлаждающего газа до 5—10%. Температура в горячей зоне катализатора поддерживается обычно до 400—420°. В конце кампании температуру доводят до 440—450° Реакционный газ после теплообменника попадает в холодильник скоростного типа 8, где температура его понижается до 30°. Более низкая температура не желательна, так как возможна конденсация высших спиртов. Из холодильника газ поступает в сепаратор 9, в котором отделяется сконденсировавшийся в холодильнике метанол. Продувка, необходимая для уменьшения инертов в циркулирующем газе производится на линии после сепаратора Из сепаратора сырой метанол выводится в промежуточный сборник 10, где освобождается от растворенных в нем газов. Затем сырец подается насосом 11 в резервуары метанола сырца проходя по пути фильтр и счетчик.