Процессы, протекающие под высоким давлением в газовой фазе

Технологические схемы химических процессов, протекающих под высоким давлением, весьма разнообразны, что обусловливается как различием конечных продуктов, так и способами их получения из того или иного сырья.

Схема производственного процесса включает подготовку исходного сырья и сложный комплекс механического, теплового и химического на него воздействия, в результате которого получается основной продукт, зачастую сопровождаемый побочными продуктами, представляющими определенную ценность.

Единой общепринятой классификации технологических схем в химических производствах не существует; их подразделяют по агрегатному состоянию веществ в основном процессе (процессы в газовой, жидкой фазах и т. д.), принятому давлению (процессы при низком, высоком и сверхвысоком давлениях) , температуре, химическому процессу и исходному сырью или конечному продукту (гидрогенизация угля, синтез аммиака), по характеру процесса (периодический, непрерывный, комбинированный) и т. д. В нескольких приведенных ниже технологических схемах рассмотрены главным образом те стадии процессов, которые требуют применения высоких давлений.

Процессы в газовой фазе

Подавляющее большинство газовых процессов под давлением характеризуется небольшой степенью превращения исходной газовой смеси в конечный продукт при однократном прохождении ее через реакционный аппарат.

Степень превращения азотоводородной смеси при синтезе аммиака зависит от давления, температуры, объемных скоростей и катализатора и колеблется в пределах 10—40%. При гидратации этилена, синтезе метанола и неогексана степень превращения еще меньше, всего 5—20%.

Вследствие этого многие процессы проводятся в промышленности по так называемой циклической схеме синтеза, с выделением образовавшегося продукта после контактного аппарата и возвращением газовой смеси, не вступившей в реакцию, снова в контактный аппарат. В некоторых процессах выделение продуктов реакции проводится под рабочим давлением (синтезы аммиака, метанола и др.), а непрореагировавшие газы подаются обратно циркуляционными насосами. В других процессах выделение продуктов реакции проводится при низком давлении, и не прореагировавшие газы требуют повторного сжатия для возвращения их в систему высокого давления. Технические газовые смеси, вследствие колебаний технологического режима, не имеют постоянного стехиометрического состава и, кроме того, содержат различные примеси, являющиеся балластными для данного химического процесса, как, например, метан и аргон при синтезе аммиака. Поэтому при проведении синтеза циклическим путем в системе может происходить накопление как инертных примесей, так и избыточных компонентов газовой смеси, требующих удаления их из цикла.

Синтез аммиака.

Газовый синтез под высоким давлением наиболее широко распространен для производства синтетического аммиака, который требуется в большом количестве для ряда химических производств.

Синтез аммиака под давлением порядка 100 ат принято называть, чисто условно, синтезом низкого давления, при 200— 300 ат — синтезом среднего давления и при 600—1000 ат — высокого давления.

По количеству работающих установок наиболее распространен синтез аммиака под высоким давлением. Это объясняется, в основном, тем, что схемы процессов под высоким давлением упрощаются, а также уменьшаются габариты аппаратуры и зданий.

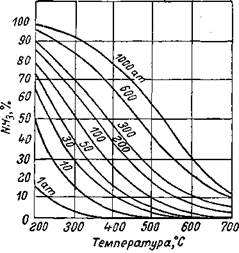

Влияние давления, под которым проводится синтез, хорошо иллюстрирует диаграмма (рис. 1), указывающая процентное содержание аммиака в газовой смеси при различных температурах в зависимости от давления. Диаграмма отчасти поясняет преимущество применения высоких давлений при синтезе аммиака.

Рис. 1. Процентное содержание аммиака в азотоводородной смеси в зависимости от давления и температуры.

Так как увеличение давления сильно повышает производительность единицы объема катализатора, причем затрата энергии на сжатие газа не пропорциональна увеличению производительности.

В табл. 1 приведена производительность 1 л катализатора в колонне синтеза и расход энергии на тонну аммиака при различных давлениях, но в одинаковых производственных условиях, т. е. при одной и той же объемной скорости, температуре контактирования и температуре конденсации.

ТАБЛИЦА 1. Производительность 1 л катализатора и расход энергии на синтез 1 т аммиака при различных давлениях [62]

Давление контактирования, aт | Производительность 1 л катализатора, кг аммиака | Расход энергии на 1 т аммиака кВт |

100 | 0,441 | 880 |

200 | — | 900 |

300 | 1,430 | 940 |

600 | 1,950 | 1000 |

700 | — | 1040 |

1000 | 2,700 | 1100 |

Из табл. 1 видно, что при повышении давления с 300 до 1000 ат производительность единицы объема катализатора возрастает почти в два раза, при увеличении расхода энергии всего на 17%.

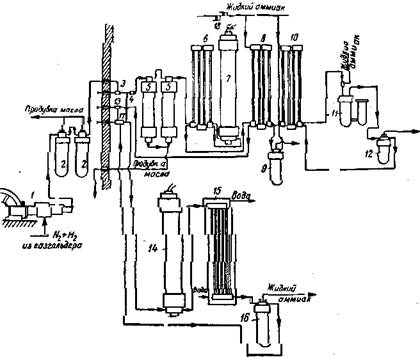

Принципиальная схема одной из систем синтеза аммиака под давлением 800 ат изображена на рис. 2.

Газовая смесь из газгольдера сжимается компрессором 1 до рабочего давления и проходит последовательно два сетчатых фильтра 2, где очищается от масла. Затем через вентиль 3 и обратный клапан 4 смесь поступает в два последовательно соединенных фильтра 5, заполненных кольцами.

Из фильтров 5 выдувают почти чистую воду со следами масла. Очищенный от масла газ направляется в систему пред- катализа, состоящую из теплообменников 6, колонны предката- лиза 7, сепараторов и аммиачного холодильника 8. Газ из фильтров поступает в теплообменник 6, конструкции «труба в трубе», где нагревается до температуры 130—140° и попадает в колонну предкатализа 7. Колонна имеет два слоя катализатора различного состава. В первом слое окись углерода превращается в углекислоту, во втором — непрореагировавший кислород превращается в воду.

Из колонны предкатализа газ возвращается в теплообменник 6, где охлаждается до температуры 60°. Для конденсации паров воды газ проходит холодильник 8, такой же конструкции, как теплообменник 6. Конденсат накапливается в сепараторе 9, который периодически продувается. Оставшаяся в газе вода и углекислота связываются жидким аммиаком, который подается насосом 18 в систему после сепаратора 9. Углекислота при этом превращается в карбамат аммония. Смесь аммиака и карбамата аммония конденсируется, охлаждаясь до 0° в холодильнике 10 и змеевике холодильника 11, погруженном в кипящий аммиак. Из сепаратора 12 газ возвращается в холодильники теплообменника 10 и 8 ,где нагревается до температуры 50—55° и направляется к вентилю 13 на щите управления. После колонны пред- катализа содержание окиси углерода в газе не превышает 0,002% и метана — 0,05%. Хорошая очистка от метана позволяет легко поддерживать содержание инертных газов в циркуляционной системе не выше 2—3%.

Из колонны синтеза 14 газ поступает в водяной холодильник 15 и затем в сепаратор 16, откуда газ возвращается в систему инжектором 17, установленным вместо циркуляционного насоса. Сепаратор 16 имеет соленоидный регулятор уровня, благодаря которому жидкий аммиак непрерывно поступает из сепаратора в сосуд низкого давления и оттуда на склад.

Непрерывная продувка сепаратора необходима для надежной работы инжектора, так как при периодическом выпуске аммиака колеблется давление в системе и, следовательно, меняется величина перепада давления, что отрицательно сказывается на работе инжектора.

Высокая производительность синтеза аммиака по этой схеме достигается хорошей очисткой газовой смеси, позволяющей применять активный катализатор, уменьшением количества инертных газов и заменой циркуляционного насоса инжектором, не загрязняющим газ маслом.

Рис. 2. Схема синтеза аммиака под давлением 750—800 aт с применением предкатализа и охлаждения до температур около 0°.

1 — компрессор; 2— фильтры; 3—вентиль высокого давления; 4 — обратный клапан; 5—фильтры (депураторы); 6 — теплообменник; 7—колонна предкатализа; 5—холодильник; 9—сепаратор высокого давления; 10 — холодильник; 11—аммиачный холодильник; 12 — сепаратор; 13 — вентиль; 14—колонна синтеза аммиака; 15—водяной холодильник; 16 — сепаратор; 17—инжектор; 18—насос для аммиака.